Un forno a muffola funziona come unità centrale di controllo termico durante la preparazione del clinker di cemento ad alto contenuto di belite. Fornisce un ambiente altamente stabile e isolato per eseguire un processo di riscaldamento a due stadi: prima mantenendo 900°C per decomporre le materie prime, e successivamente raggiungendo 1340°C - 1400°C per guidare la sinterizzazione necessaria alla formazione dei minerali.

Il forno a muffola è fondamentale perché isola il materiale dai sottoprodotti della combustione del combustibile, fornendo al contempo le condizioni termodinamiche precise richieste per trasformare miscele di calcio grezze in fasi silicatiche strutturali come $C_2S$ e $C_3S$.

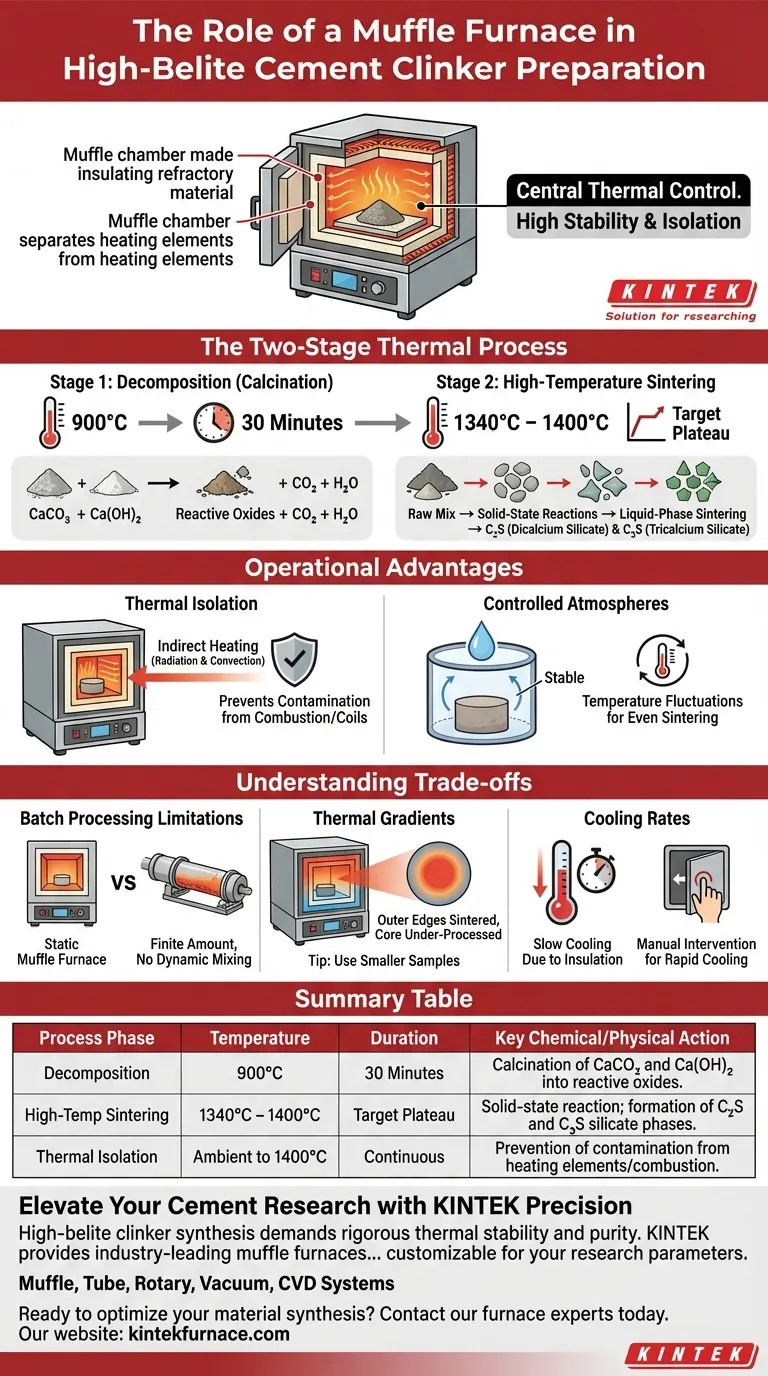

Il Processo Termico a Due Stadi

Stadio 1: Decomposizione delle Materie Prime

Il primo ruolo del forno a muffola è facilitare la calcinazione completa della miscela grezza.

Il forno mantiene il materiale a una temperatura costante di 900°C per circa 30 minuti.

Durante questa fase, il carbonato di calcio ($CaCO_3$) e l'idrossido di calcio ($Ca(OH)_2$) si decompongono chimicamente, rilasciando anidride carbonica e acqua per lasciare ossidi di calcio reattivi.

Stadio 2: Sinterizzazione ad Alta Temperatura

Una volta completata la decomposizione, il forno aumenta la temperatura a un intervallo target di 1340°C - 1400°C.

Questo plateau ad alta temperatura fornisce l'energia termodinamica necessaria per le reazioni allo stato solido e la sinterizzazione in fase liquida.

È durante questa fase che le distinte fasi minerali del clinker—in particolare il silicato bicalcico ($C_2S$) e il silicato tricalcico ($C_3S$)—cristallizzano e si stabilizzano.

Il Vantaggio Operativo

Isolamento Termico

Una caratteristica distintiva del forno a muffola è la separazione dell'elemento riscaldante dalla camera tramite una "muffola" isolante, spesso realizzata in lana di vetro o materiale refrattario.

Ciò garantisce che il clinker di cemento venga riscaldato per irraggiamento e convezione piuttosto che per contatto diretto con una fiamma o un elemento riscaldante.

Questo isolamento previene la contaminazione da parte di resistenze di riscaldamento o fonti di combustibile, garantendo la purezza chimica del clinker finale.

Atmosfere Controllate

Sebbene il clinker ad alto contenuto di belite venga tipicamente sinterizzato all'aria, il design a muffola stabilizza l'atmosfera attorno al campione.

Questa stabilità previene fluttuazioni di temperatura che potrebbero portare a una sinterizzazione incompleta o a una distribuzione non uniforme dei minerali all'interno del nodulo di clinker.

Comprendere i Compromessi

Limitazioni della Lavorazione a Lotti

La maggior parte dei forni a muffola utilizzati per questa applicazione sono progettati per la lavorazione a lotti, il che significa che gestiscono una quantità finita di materiale alla volta.

Sebbene eccellenti per la ricerca o la sintesi su piccola scala, non replicano il movimento e la miscelazione continui trovati nei forni rotativi industriali.

Gradienti Termici

Nonostante l'isolamento, i forni a muffola statici possono sviluppare gradienti termici (punti caldi o freddi) all'interno della camera.

Se il campione è troppo grande o posizionato in modo errato, i bordi esterni potrebbero sinterizzarsi perfettamente a 1400°C mentre il nucleo rimane sotto-trattato.

Velocità di Raffreddamento

I forni a muffola generalmente si raffreddano lentamente a causa del loro pesante isolamento.

Il clinker ad alto contenuto di belite richiede spesso regimi di raffreddamento specifici per stabilizzare i polimorfi desiderati di $C_2S$; un forno a muffola standard potrebbe richiedere un intervento manuale (come l'apertura dello sportello) per ottenere le velocità di raffreddamento rapide necessarie.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno a muffola è lo standard per precisione e purezza nella sintesi del clinker. Per garantire il successo:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il forno possa mantenere l'intervallo 1340°C–1400°C entro una tolleranza ristretta ($\pm$5°C) per massimizzare la formazione di $C_3S$.

- Se il tuo obiettivo principale è l'Omogeneità del Materiale: Utilizza dimensioni di campione più piccole per annullare gli effetti dei gradienti termici all'interno della camera statica.

- Se il tuo obiettivo principale è la Simulazione del Processo: Riconosci che la sinterizzazione statica in un forno a muffola potrebbe produrre microstrutture leggermente diverse rispetto all'azione di rotolamento dinamica di un forno industriale.

Il successo nella preparazione del clinker ad alto contenuto di belite non si basa solo sul raggiungimento di alte temperature, ma sulla precisione temporale e sulla stabilità della rampa termica che solo un forno di qualità può fornire.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Durata | Azione Chimica/Fisica Chiave |

|---|---|---|---|

| Decomposizione | 900°C | 30 Minuti | Calcinazione di $CaCO_3$ e $Ca(OH)_2$ in ossidi reattivi. |

| Sinterizzazione ad Alta Temperatura | 1340°C – 1400°C | Plateau Obiettivo | Reazione allo stato solido; formazione delle fasi silicatiche $C_2S$ e $C_3S$. |

| Isolamento Termico | Ambiente a 1400°C | Continuo | Prevenzione della contaminazione da elementi riscaldanti/combustione. |

Eleva la Tua Ricerca sul Cemento con la Precisione KINTEK

La sintesi del clinker ad alto contenuto di belite richiede rigorosa stabilità termica e purezza. KINTEK fornisce forni a muffola leader del settore progettati per gestire la soglia critica di 1400°C con la precisione richiesta dalla tua mineralogia.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una suite completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili in base ai tuoi specifici parametri di ricerca. Sia che tu abbia bisogno di eliminare i gradienti termici o simulare complessi regimi di raffreddamento industriali, KINTEK ha la soluzione.

Pronto a ottimizzare la tua sintesi di materiali?

Contatta oggi i nostri esperti di forni per trovare il sistema ad alta temperatura perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jiapeng Duan, Wenbo Xin. Utilization of Low-Grade Limestone and Solid Waste for the Preparation of High-Belite Portland Cement. DOI: 10.3390/ma18112641

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le tecnologie chiave utilizzate nella fornace a muffola per la ricottura di materiale a base di silicio? Ottenere un controllo termico preciso per i semiconduttori

- Qual è la funzione principale di una muffola durante le fasi iniziali dell'estrazione di lignina e sostanze umiche?

- Quali sono i vantaggi della SPS rispetto ai forni a muffola per le ceramiche a grana fine? Raggiungere una densità quasi teorica

- Perché il trattamento termico controllato in un forno a muffola è necessario per l'argilla calcinata? Raggiungere un'attività pozzolanica ottimale

- Che tipo di sistema di raffreddamento viene tipicamente utilizzato nelle fornaci a muffola da laboratorio? Scopri il design a scarico semplice per un raffreddamento sicuro e graduale

- Quali precauzioni dovrebbero essere adottate quando si apre un forno a muffola dopo l'uso? Passaggi di sicurezza essenziali per la protezione del laboratorio

- In che modo l'intervallo di temperatura influisce sulla scelta di un forno a muffola? Garantire precisione e proteggere i materiali

- Qual è la funzione di un forno a muffola nella produzione di nanoparticelle di silice alfa cristobalite? Precisione 900°C Ricottura