Un forno a induzione sottovuoto a media frequenza funge da camera di isolamento ad alta precisione per la fusione dell'acciaio inossidabile austenitico S30403. Genera calore tramite induzione elettromagnetica in un ambiente sottovuoto sigillato, controllando rigorosamente le condizioni di fusione per proteggere la lega dalla contaminazione atmosferica e garantire un'esatta composizione chimica.

Concetto chiave La funzione principale di questo forno è garantire la purezza chimica e l'accuratezza dei lingotti di acciaio inossidabile S30403. Fondendo sottovuoto, elimina il rischio di ossidazione e impurità gassose, consentendo la conservazione precisa di elementi volatili come il vanadio.

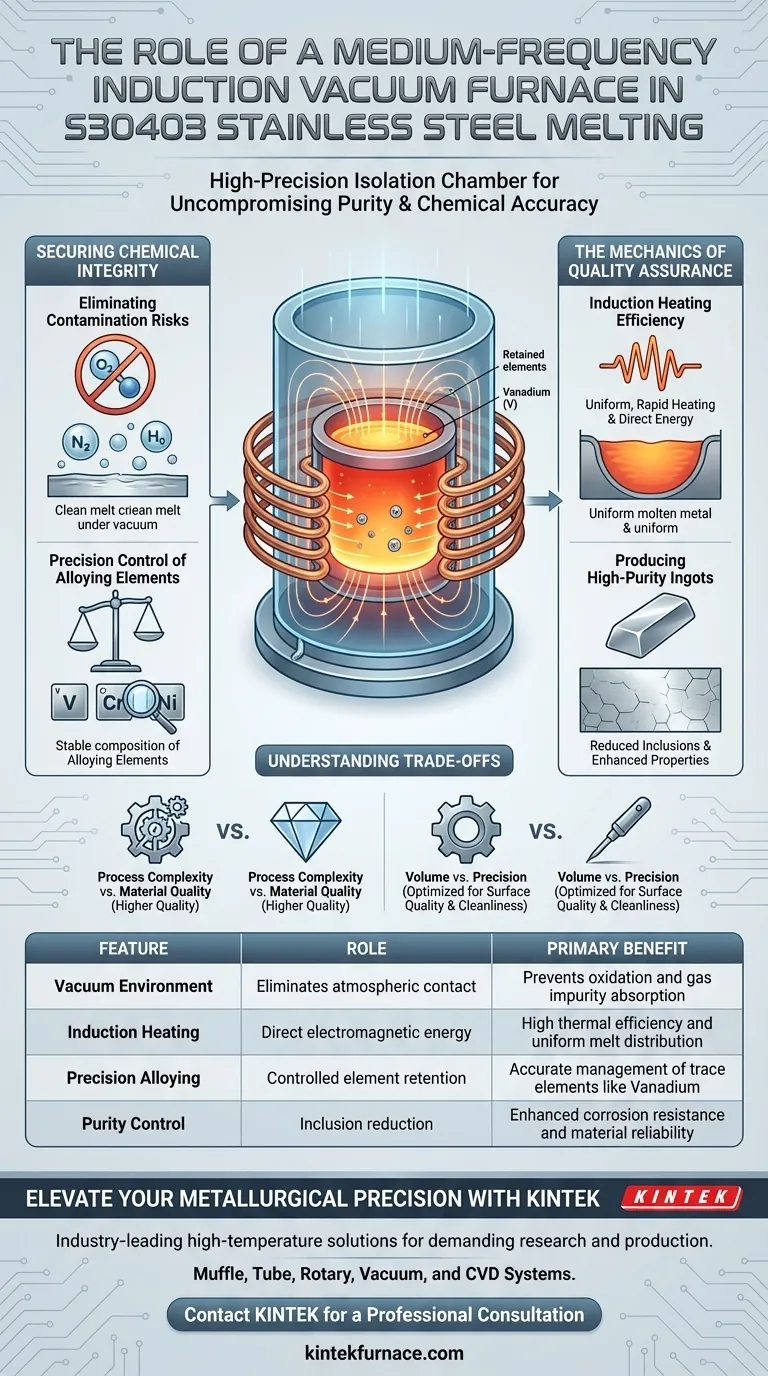

Garantire l'integrità chimica

Eliminare i rischi di contaminazione

Il ruolo più critico del forno è la creazione di un ambiente sottovuoto controllato. Nella fusione in aria aperta, l'acciaio fuso interagisce con l'atmosfera, portando all'ossidazione e all'assorbimento di gas indesiderati.

Rimuovendo l'aria, questo forno previene efficacemente l'inquinamento da ossidazione. Garantisce che le impurità gassose non vengano incorporate nella matrice S30403, il che è fondamentale per mantenere le proprietà intrinseche del materiale.

Controllo di precisione degli elementi leganti

L'acciaio inossidabile S30403 richiede spesso l'aggiunta di specifici oligoelementi per ottenere le proprietà meccaniche desiderate. Il riferimento principale sottolinea l'importanza del controllo di elementi come il vanadio.

In un forno standard, gli elementi reattivi possono bruciare o ossidarsi in modo imprevedibile. L'ambiente a induzione sottovuoto protegge questi additivi, garantendo che la composizione chimica finale corrisponda al progetto teorico con elevata precisione.

La meccanica dell'assicurazione della qualità

Efficienza del riscaldamento a induzione

Mentre il vuoto fornisce l'atmosfera, l'induzione a media frequenza fornisce l'energia. Questo metodo utilizza campi elettromagnetici per generare calore direttamente all'interno della materia prima.

Ciò si traduce in una fusione altamente uniforme. Consente un rapido riscaldamento mantenendo il rigoroso controllo della temperatura necessario per fondere completamente l'acciaio senza surriscaldare zone specifiche.

Produzione di lingotti ad alta purezza

La combinazione di protezione sottovuoto e riscaldamento a induzione si traduce in lingotti di acciaio inossidabile sperimentali di eccezionale qualità.

Il processo garantisce elevata purezza, priva di inclusioni e difetti che compromettono la resistenza alla corrosione. Ciò rende l'acciaio risultante affidabile per test critici e applicazioni ad alte prestazioni.

Comprensione dei compromessi

Complessità del processo vs. Qualità del materiale

L'utilizzo di un forno a induzione sottovuoto è intrinsecamente più complesso rispetto all'utilizzo di forni atmosferici standard. Richiede attrezzature specializzate per mantenere la tenuta sottovuoto e gestire i sistemi di induzione.

Volume vs. Precisione

Questi forni sono tipicamente ottimizzati per la qualità piuttosto che per il volume puro. Sono la scelta ideale quando la qualità della superficie e la pulizia interna sono fondamentali, piuttosto che per la produzione di acciaio di bassa qualità per il mercato di massa, dove lievi impurità potrebbero essere tollerabili.

Fare la scelta giusta per la tua metallurgia

Per determinare se questo processo di fusione è in linea con gli obiettivi del tuo progetto, considera i seguenti requisiti specifici:

- Se il tuo obiettivo principale è una composizione chimica rigorosa: Utilizza questo forno per garantire che gli oligoelementi come il vanadio siano conservati accuratamente senza perdite dovute all'ossidazione.

- Se il tuo obiettivo principale è la purezza del materiale: Affidati all'ambiente sottovuoto per prevenire porosità gassose e inclusioni di ossido che degradano le prestazioni dell'acciaio inossidabile.

Sfruttando un forno a induzione sottovuoto a media frequenza, trasformi il processo di fusione da un semplice cambiamento di fase a un'operazione di ingegneria chimica di precisione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella fusione S30403 | Beneficio primario |

|---|---|---|

| Ambiente sottovuoto | Elimina il contatto atmosferico | Previene l'ossidazione e l'assorbimento di impurità gassose |

| Riscaldamento a induzione | Energia elettromagnetica diretta | Elevata efficienza termica e distribuzione uniforme della fusione |

| Legatura di precisione | Ritenzione controllata degli elementi | Gestione accurata di oligoelementi come il Vanadio |

| Controllo della purezza | Riduzione delle inclusioni | Migliorata resistenza alla corrosione e affidabilità del materiale |

Eleva la tua precisione metallurgica con KINTEK

Stai cercando di ottenere una purezza chimica senza compromessi e una composizione precisa della lega per S30403 o altri materiali ad alte prestazioni? KINTEK fornisce soluzioni di laboratorio ad alta temperatura leader del settore, progettate per gli ambienti di ricerca e produzione più esigenti.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. Sia che tu richieda configurazioni standard o forni completamente personalizzabili su misura per le tue specifiche uniche, il nostro team è pronto a supportare i tuoi obiettivi tecnici.

Trasforma oggi stesso il tuo processo di fusione in un'operazione ingegneristica di precisione.

Contatta KINTEK per una consulenza professionale

Guida Visiva

Riferimenti

- Yaoyao Fiona Zhao, Changrong Li. Effect of V content on high temperature oxidation resistance of S30403 austenitic stainless steel. DOI: 10.1038/s41598-025-17971-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali progressi futuri sono attesi nella tecnologia di fusione sotto vuoto o in atmosfera protettiva? Scopri la precisione e l'efficienza guidate dall'IA

- Qual è la funzione di un forno VIM per le superleghe di nichel? Fusione sicura ad alta purezza per prestazioni estreme

- Quali sono i componenti principali di un forno a induzione con struttura a guscio d'acciaio? Una dettagliata analisi del sistema

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione per la fusione dei metalli? Sblocca efficienza e qualità superiori

- In che modo l'induzione elettromagnetica contribuisce al processo di riscaldamento in un forno a fusione a induzione? Ottieni un'efficienza superiore nella fusione dei metalli

- Quali tecnologie vengono utilizzate per ottenere un funzionamento completamente automatico nei forni a induzione per l'oro? Aumentare efficienza e consistenza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali tipi di metalli possono essere lavorati in un forno di fusione sottovuoto? Scopri le soluzioni di lavorazione dei metalli ad alte prestazioni