In breve, i forni di fusione sottovuoto sono progettati per lavorare una gamma specializzata di metalli ad alte prestazioni e reattivi. Ciò include materiali che verrebbero compromessi dall'esposizione all'aria, come il titanio e le sue leghe, le superleghe a base di nichel, lo zirconio, l'afnio e altri metalli ad alta purezza utilizzati in applicazioni esigenti come l'aerospaziale e l'elettronica.

La funzione critica di un forno di fusione sottovuoto non è solo quella di riscaldare il metallo, ma di fonderlo e versarlo in un ambiente altamente controllato e privo di ossigeno. Questo previene l'ossidazione e la contaminazione, che è la chiave per preservare le proprietà chimiche e meccaniche uniche delle leghe avanzate.

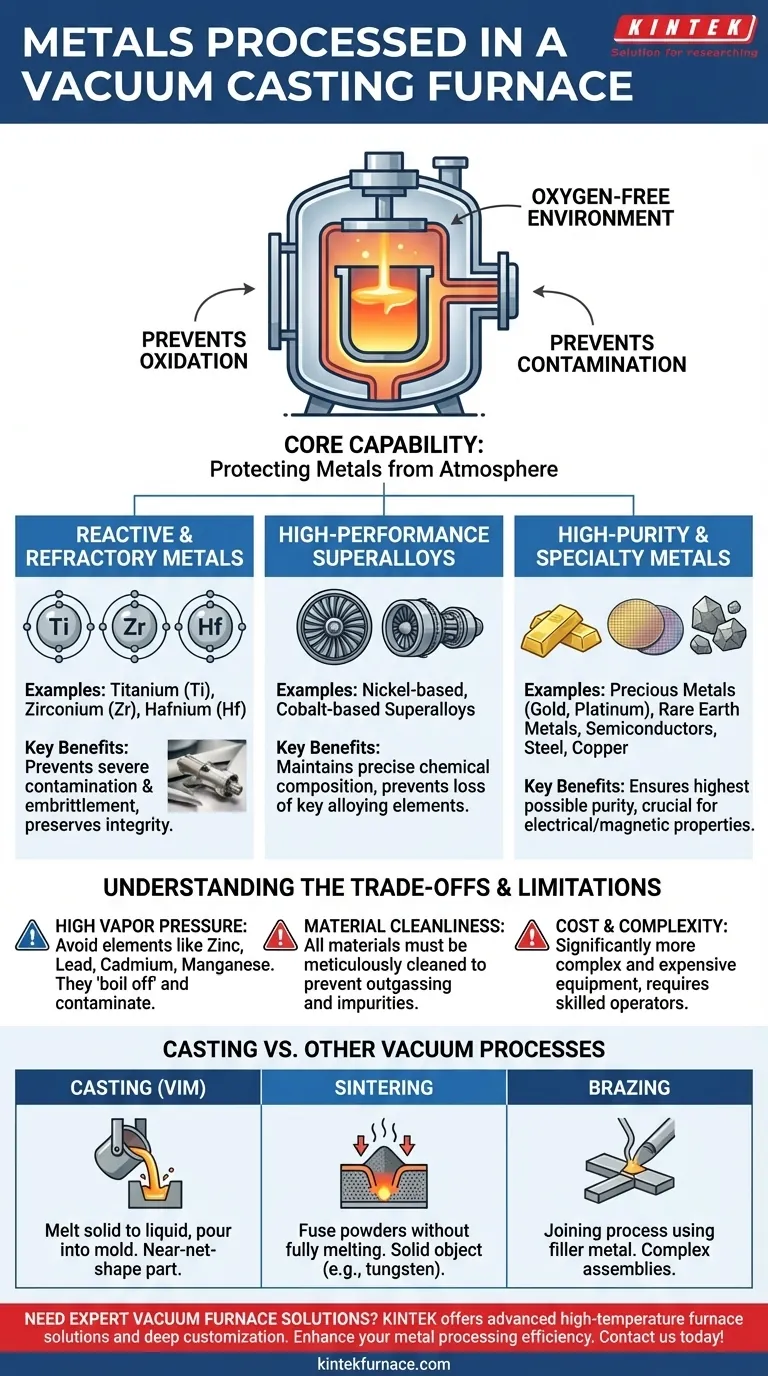

La capacità principale: proteggere i metalli dall'atmosfera

Il vantaggio principale della fusione sottovuoto è l'eliminazione dei gas atmosferici come ossigeno e azoto. Questi gas possono reagire con il metallo fuso per formare impurità (ossidi e nitruri) che degradano la sua resistenza, duttilità e prestazioni complessive.

Metalli reattivi e refrattari

Metalli reattivi come il titanio (Ti), lo zirconio (Zr) e l'afnio (Hf) hanno un'affinità estremamente elevata per l'ossigeno, specialmente a temperature elevate.

Fondere questi materiali all'aria è impossibile senza causare grave contaminazione e infragilimento. Un ambiente sottovuoto è l'unico modo per fonderli e colarli preservandone l'integrità.

Superleghe ad alte prestazioni

Le superleghe a base di nichel e cobalto sono la spina dorsale dell'industria aerospaziale, utilizzate per le pale delle turbine e altri componenti critici dei motori a reazione.

Le loro prestazioni si basano su una composizione chimica precisa e complessa. Il vuoto previene la perdita di elementi di lega chiave e garantisce che la fusione finale soddisfi le precise specifiche metallurgiche.

Metalli ad alta purezza e speciali

Questa categoria include metalli preziosi (oro, platino), metalli delle terre rare e metalli per componenti elettronici come i semiconduttori.

Per queste applicazioni, anche tracce di impurità possono rovinare le proprietà elettriche o magnetiche del materiale. La fusione sottovuoto garantisce la massima purezza possibile nel prodotto finale. Anche altri metalli comuni come le leghe d'acciaio, l'acciaio inossidabile e le leghe di rame possono essere lavorati per applicazioni ad alta purezza.

Fusione vs. altri processi di forni sottovuoto

Il termine "forno sottovuoto" descrive una famiglia di apparecchiature, e la fusione è solo un'applicazione specifica. Comprendere le distinzioni è cruciale per selezionare la tecnologia giusta.

Fusione: fusione e colata

Nella fusione sottovuoto, l'obiettivo primario è fondere una carica solida in uno stato liquido e versarla in uno stampo per creare un pezzo quasi finito. Questo processo è dominato dai forni a fusione a induzione sottovuoto (VIM).

Sinterizzazione: fusione di polveri

La sinterizzazione sottovuoto non fonde completamente il materiale. Invece, riscalda polveri metalliche o ceramiche compattate a una temperatura in cui le particelle si fondono, formando un oggetto solido. Questo è usato per materiali come il tungsteno, i carburi cementati e alcune ceramiche.

Brasatura: unione di componenti

La brasatura sottovuoto è un processo di unione. Utilizza un metallo d'apporto con un punto di fusione inferiore per legare due o più componenti insieme. Il vuoto garantisce un giunto pulito, forte e privo di flussanti, ideale per assemblaggi complessi.

Comprendere i compromessi e i limiti

Sebbene potente, la lavorazione sottovuoto ha specifici vincoli che determinano quali materiali sono adatti e come devono essere maneggiati.

Il problema dell'elevata pressione di vapore

Elementi con elevata pressione di vapore, come zinco, piombo, cadmio e manganese, sono generalmente evitati nei processi ad alto vuoto.

Sotto vuoto, questi elementi possono "evaporare" dalla lega fusa. Ciò non solo contamina l'interno del forno, ma modifica anche fondamentalmente la composizione chimica e le proprietà della fusione finale.

L'obbligo di pulizia del materiale

Tutti i materiali, inclusa la carica metallica grezza e il crogiolo, devono essere meticolosamente puliti prima di essere collocati nel forno.

Qualsiasi contaminante superficiale come oli, grassi o ossidi residui rilascerà gas sotto vuoto. Ciò rilascia impurità nell'ambiente controllato, vanificando lo scopo del processo e potenzialmente rovinando la fusione.

Costo e complessità del sistema

I forni di fusione sottovuoto sono significativamente più complessi e costosi da acquistare, utilizzare e mantenere rispetto alle loro controparti a fusione ad aria. Richiedono operatori qualificati e rigorosi programmi di manutenzione per gestire le pompe del vuoto, le guarnizioni e i sistemi di controllo.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di lavorazione termica dipende interamente dal materiale di partenza e dal prodotto finale desiderato.

- Se il tuo obiettivo principale è la fusione di metalli reattivi o ad alta purezza (come titanio o superleghe): Un forno a fusione a induzione sottovuoto (VIM) è lo standard industriale per prevenire la contaminazione e ottenere un controllo chimico preciso.

- Se il tuo obiettivo principale è la creazione di parti solide da polveri metalliche o ceramiche: Dovresti indagare sulla sinterizzazione sottovuoto, un processo diverso che fonde le particelle senza fondere completamente il materiale.

- Se il tuo obiettivo principale è l'unione di componenti complessi con legami ad alta resistenza: La brasatura sottovuoto è la tecnica appropriata, utilizzando metalli d'apporto come nichel o oro in un'atmosfera controllata.

In definitiva, comprendere queste distinzioni ti assicura di selezionare la tecnologia precisa necessaria per raggiungere un'integrità e prestazioni ottimali del materiale.

Tabella riassuntiva:

| Tipo di metallo | Esempi | Vantaggi chiave |

|---|---|---|

| Metalli reattivi | Titanio, Zirconio, Afnio | Previene l'ossidazione e la contaminazione |

| Superleghe | A base di nichel, a base di cobalto | Mantiene una composizione chimica precisa |

| Metalli ad alta purezza | Oro, Platino, Semiconduttori | Garantisce purezza elettrica e magnetica |

| Altre leghe | Acciaio, Acciaio inossidabile, Rame | Adatto per applicazioni ad alta purezza |

Hai bisogno di soluzioni esperte per forni sottovuoto per il tuo laboratorio? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per migliorare l'efficienza della lavorazione dei metalli e ottenere risultati superiori—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni