In sintesi, i futuri progressi nella fusione sotto vuoto e in atmosfera protettiva sono focalizzati sul rendere il processo più intelligente, efficiente e preciso. Il motore principale di questa evoluzione non risiede solo nella progettazione dei forni, ma nell'elettronica di potenza sottostante — come gli IGBT di prossima generazione — e nell'integrazione di un controllo digitale avanzato del processo, che insieme consentono livelli senza precedenti di purezza e prestazioni del materiale.

La prossima frontiera per la tecnologia di fusione ad alta purezza non riguarda semplicemente il raggiungimento di un vuoto migliore. Si tratta di trasformare il processo di fusione stesso da un mestiere a una scienza basata sui dati, utilizzando un controllo superiore della potenza e analisi in tempo reale per ottenere una consistenza impeccabile del materiale.

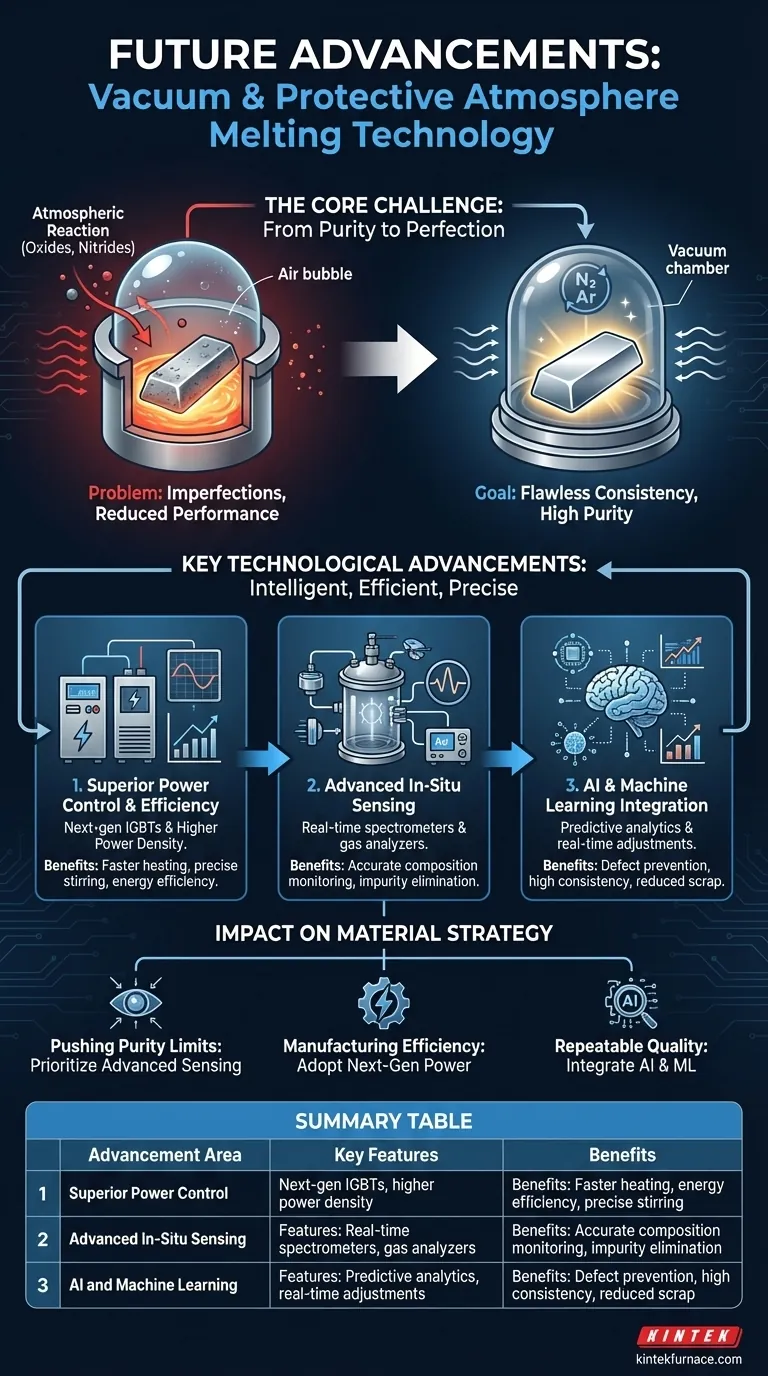

La Sfida Fondamentale: Dalla Purezza alla Perfezione

Le industrie ad alte prestazioni dipendono da materiali privi di impurità e difetti strutturali. L'intero scopo della fusione sotto vuoto o in un'atmosfera controllata e inerte è quello di proteggere i metalli altamente reattivi o sensibili dalla contaminazione di ossigeno, azoto e altri elementi atmosferici.

Il Problema della Reazione Atmosferica

Quando metalli come il titanio, le superleghe a base di nichel o il rame ad alta purezza vengono fusi all'aria aperta, reagiscono con l'atmosfera. Ciò introduce ossidi e nitruri, che creano imperfezioni nel materiale finale, riducendo drasticamente la sua resistenza, conduttività e resistenza alla corrosione.

L'Obiettivo della Consistenza Impeccabile

Per componenti critici come le pale delle turbine aerospaziali o gli impianti medici, anche micro-inconsistenze possono portare a un fallimento catastrofico. L'obiettivo della tecnologia di fusione avanzata è quello di produrre leghe perfettamente omogenee e prive di difetti, non solo una volta, ma ogni singola volta.

Principali Aree di Avanzamento Tecnologico

I progressi futuri sono incentrati su un ciclo di feedback di migliore controllo, migliore rilevamento e analisi più intelligente. Questi elementi lavorano insieme per elevare la precisione dell'intero processo di fusione.

Controllo di Potenza Superiore ed Efficienza

I progressi più significativi a breve termine stanno avvenendo nell'alimentazione elettrica. La moderna fusione a induzione si basa sui Transistor Bipolari a Gate Isolato (IGBT) per generare i potenti campi magnetici che riscaldano e mescolano il metallo.

Gli IGBT futuri offriranno una maggiore densità di potenza e un controllo più sofisticato. Ciò consente un riscaldamento più rapido e uniforme e una gestione precisa della temperatura, riducendo lo spreco di energia e accorciando i tempi di ciclo. Un controllo migliorato significa anche che l'agitazione elettromagnetica del metallo fuso può essere messa a punto per garantire una lega perfettamente miscelata e omogenea.

Rilevamento Avanzato In-Situ

Non puoi controllare ciò che non puoi misurare. La prossima generazione di forni a vuoto incorporerà una suite di sensori avanzati e in tempo reale direttamente all'interno della camera di fusione.

Questi sistemi andranno oltre le semplici letture di temperatura e pressione. Ci si aspetta di vedere spettrometri a emissione ottica integrati per monitorare la composizione chimica esatta della fusione in tempo reale e analizzatori di gas avanzati per garantire la purezza assoluta dell'atmosfera protettiva.

Integrazione di AI e Machine Learning

Con enormi quantità di dati provenienti da sensori avanzati, il passo logico successivo è l'utilizzo dell'Intelligenza Artificiale (AI) per interpretarli. I modelli di machine learning possono essere addestrati a riconoscere schemi sottili nel processo di fusione che precedono la formazione di un difetto.

Invece di basarsi esclusivamente sull'esperienza di un operatore, un sistema guidato dall'IA potrebbe regolare automaticamente potenza, pressione o flusso di gas in tempo reale per prevenire problemi prima che si verifichino. Ciò porta a rese più elevate, meno scarti e una consistenza ineguagliabile da lotto a lotto.

Comprendere i Compromessi

Sebbene questi progressi promettano vantaggi significativi, introducono anche nuove complessità che devono essere gestite con attenzione.

La Sfida dell'Integrazione del Sistema

L'integrazione di nuovi sensori, algoritmi AI e alimentatori avanzati in un sistema coeso è un compito di ingegneria complesso. Richiede una profonda esperienza nella scienza dei materiali, nell'elettronica e nell'ingegneria del software per garantire che tutti i componenti lavorino insieme in modo affidabile e forniscano dati accurati.

L'Alto Costo della Tecnologia All'Avanguardia

I forni all'avanguardia dotati di queste tecnologie rappresentano un significativo investimento di capitale. La decisione di aggiornare deve essere ponderata rispetto ai benefici tangibili di una migliore qualità del materiale, di un ridotto consumo energetico e di rese di produzione più elevate.

La Domanda di Nuove Competenze

Man mano che i sistemi di fusione diventano più sofisticati, il ruolo dell'operatore si evolve. La gestione di un forno assistito dall'IA richiede competenze nell'interpretazione dei dati e nella gestione del sistema, non solo competenze metallurgiche tradizionali. Le aziende dovranno investire nella formazione per sfruttare appieno il potenziale di queste tecnologie.

Come Questo Impatta la Tua Strategia Materiale

Il tuo approccio all'adozione di queste tecnologie dovrebbe allinearsi direttamente con il tuo obiettivo primario.

- Se il tuo obiettivo principale è spingere i limiti della purezza del materiale: dai priorità agli investimenti in sensori in-situ avanzati e controllo dell'atmosfera per eliminare anche i contaminanti in tracce.

- Se il tuo obiettivo principale è l'efficienza produttiva e la riduzione dei costi: l'adozione di alimentatori IGBT di prossima generazione fornirà il ritorno più immediato attraverso cicli più veloci e un minore consumo energetico.

- Se il tuo obiettivo principale è la qualità ripetibile per componenti critici: l'integrazione dell'IA e del machine learning offre il percorso definitivo per il controllo qualità predittivo e la minimizzazione delle variazioni da lotto a lotto.

In definitiva, questi progressi stanno spostando la fusione sotto vuoto e in atmosfera protettiva da un processo fortemente controllato a uno intelligentemente ottimizzato.

Tabella riassuntiva:

| Area di Avanzamento | Caratteristiche Chiave | Benefici |

|---|---|---|

| Controllo di Potenza Superiore | IGBT di prossima generazione, maggiore densità di potenza | Riscaldamento più rapido, efficienza energetica, agitazione precisa |

| Rilevamento In-Situ Avanzato | Spettrometri in tempo reale, analizzatori di gas | Monitoraggio accurato della composizione, eliminazione delle impurità |

| AI e Machine Learning | Analisi predittive, regolazioni in tempo reale | Prevenzione dei difetti, elevata consistenza, riduzione degli scarti |

Pronto a elevare la tua lavorazione dei materiali con soluzioni di fusione sotto vuoto all'avanguardia? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu sia concentrato sulla purezza del materiale, sull'efficienza produttiva o sulla qualità ripetibile, le nostre tecnologie possono aiutarti a ottenere risultati impeccabili. Contattaci oggi per discutere come possiamo supportare gli obiettivi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni