Nella sua essenza, il trattamento termico sottovuoto è il processo di riscaldamento e raffreddamento di metalli o leghe all'interno di un ambiente ad alto vuoto. Rimuovendo l'aria e altri gas da una camera di forno sigillata, questo metodo previene reazioni chimiche indesiderate, come l'ossidazione e la decarburazione, che altrimenti si verificherebbero a temperature elevate. Il risultato è un componente con una qualità superficiale superiore e proprietà del materiale altamente prevedibili.

Il vero valore del trattamento termico sottovuoto non è semplicemente l'assenza di aria, ma l'eccezionale livello di controllo che esso fornisce. Questo controllo consente la manipolazione precisa della microstruttura di un materiale, producendo parti pulite, lucide e ad alte prestazioni che sono irraggiungibili con i metodi atmosferici convenzionali.

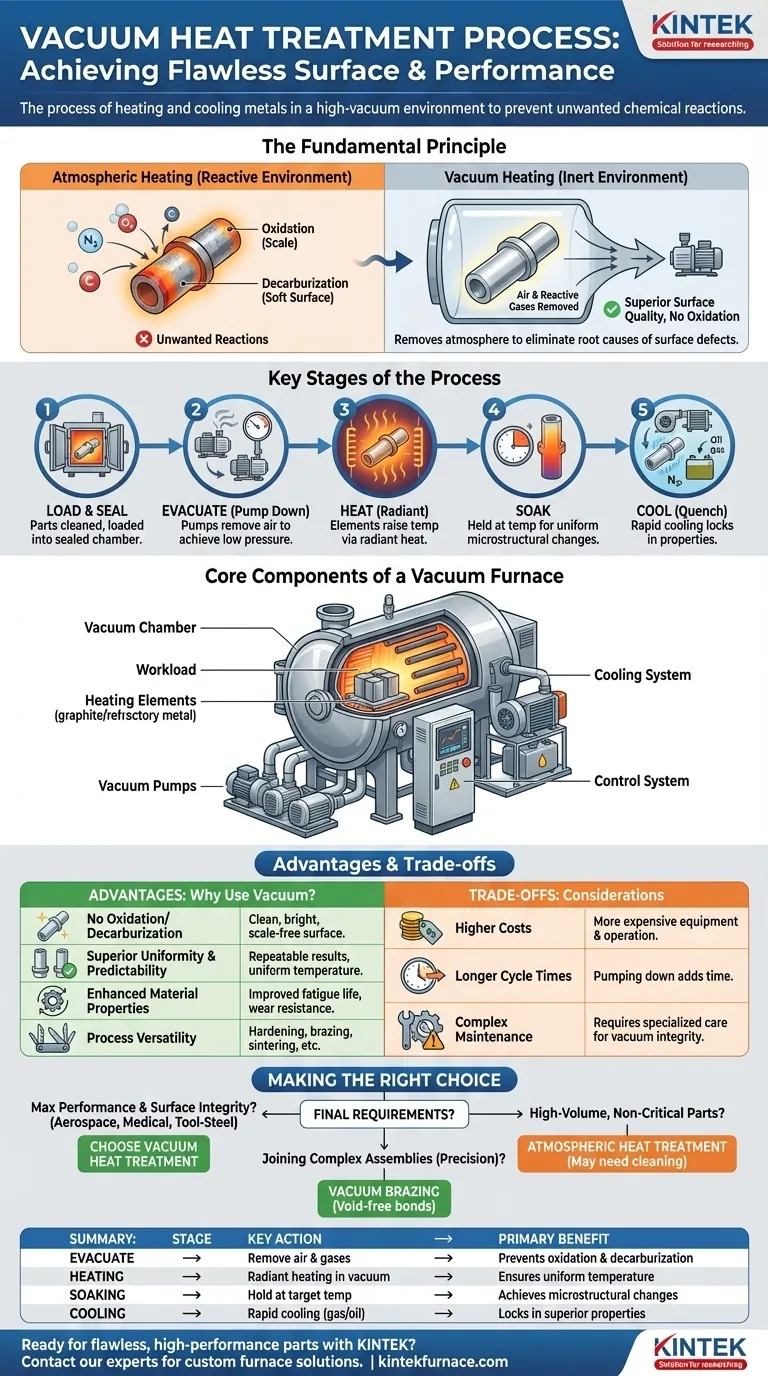

Come funziona il processo sottovuoto

Per comprendere i benefici del trattamento termico sottovuoto, è essenziale prima afferrare i suoi principi operativi e le fasi chiave coinvolte. L'intero processo è progettato attorno a un unico obiettivo: creare un ambiente chimicamente inerte.

Il principio fondamentale: rimuovere l'atmosfera

L'aria intorno a noi contiene circa il 78% di azoto, il 21% di ossigeno e tracce di altri gas. A temperature elevate, questi elementi reagiscono prontamente con la superficie del metallo caldo.

L'ossigeno provoca l'ossidazione (formazione di scaglie), e per gli acciai, il carbonio nell'atmosfera può portare a una carburazione involontaria, mentre la sua assenza può causare la decarburazione (la perdita di carbonio dalla superficie), che ammorbidisce il materiale. Pompando questi gas reattivi fuori dal forno, eliminiamo la causa principale di questi difetti superficiali.

Le fasi chiave del processo

Un tipico ciclo di trattamento termico sottovuoto segue una sequenza precisa:

- Caricamento e sigillatura: Le parti vengono pulite e caricate nel forno, che viene poi sigillato ermeticamente.

- Evacuazione (pompa a vuoto): Una serie di pompe a vuoto rimuove l'aria dalla camera per raggiungere la bassa pressione richiesta.

- Riscaldamento: Elementi riscaldanti elettrici elevano la temperatura del carico di lavoro a un punto di riferimento specifico. Il calore viene trasferito principalmente per irraggiamento nel vuoto.

- Mantenimento: Il materiale viene mantenuto a questa temperatura per un tempo predeterminato per garantire che l'intera parte raggiunga una temperatura uniforme e che si verifichino le modifiche microstrutturali desiderate.

- Raffreddamento (tempra): La parte viene raffreddata rapidamente per fissare le proprietà desiderate. Questo può essere fatto riempiendo la camera con un gas inerte ad alta pressione (come azoto o argon) o, in alcuni forni, tempra in un olio compatibile con il vuoto.

Componenti principali di un forno a vuoto

Diversi sistemi critici lavorano in concerto per gestire questo processo con alta precisione:

- Camera a vuoto: Un recipiente robusto e sigillato che contiene il carico di lavoro e può resistere sia ad alte temperature che a differenziali di pressione estremi.

- Elementi riscaldanti: Tipicamente realizzati in grafite o metalli refrattari, questi elementi irradiano calore alle parti senza la necessità di convezione.

- Pompe a vuoto: Un sistema multistadio, spesso includente una pompa di sgrossatura e una pompa a diffusione o booster, viene utilizzato per creare e mantenere in modo efficiente l'alto vuoto.

- Sistema di raffreddamento: Un potente ventilatore a gas e uno scambiatore di calore per la tempra rapida a gas o un serbatoio dell'olio integrato per la tempra ad olio.

- Sistema di controllo: Un sofisticato sistema computerizzato che automatizza e monitora ogni fase del ciclo, dai livelli di pressione ai tassi di aumento della temperatura e ai profili di raffreddamento.

I vantaggi di un ambiente sottovuoto

L'uso del vuoto è più complesso del riscaldamento all'aria aperta, ma i benefici giustificano l'investimento per applicazioni critiche.

Nessuna ossidazione o decarburazione

Questo è il vantaggio principale. Le parti emergono dal forno con una superficie pulita, lucida e priva di scaglie, eliminando spesso la necessità di processi di pulizia post-trattamento come la sabbiatura o il decapaggio chimico.

Uniformità e prevedibilità superiori

Il riscaldamento radiante nel vuoto fornisce una distribuzione della temperatura estremamente uniforme su tutto il carico di lavoro. Questo, combinato con l'assenza di interferenze atmosferiche, garantisce che i risultati siano altamente ripetibili da un lotto all'altro.

Proprietà del materiale migliorate

L'ambiente di lavorazione pulito previene la contaminazione superficiale, portando a una migliore durata a fatica e resistenza all'usura. Processi come la carburazione sottovuoto possono essere controllati con estrema precisione, creando un guscio duro e resistente all'usura con un nucleo tenace.

Versatilità del processo

Un singolo forno a vuoto può eseguire un'ampia gamma di processi, tra cui tempra, ricottura, rinvenimento, brasatura, degassaggio e sinterizzazione, rendendolo una risorsa altamente flessibile in un moderno impianto di trattamento termico.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è la soluzione universale per ogni applicazione. L'obiettività richiede di riconoscere i suoi limiti.

Costi di attrezzatura e operativi più elevati

I forni a vuoto sono significativamente più complessi e costosi da acquistare e gestire rispetto alle loro controparti atmosferiche. La necessità di robuste camere a vuoto, pompe e sofisticati sistemi di controllo aumenta l'investimento iniziale.

Tempi di ciclo più lunghi

Il processo di pompaggio della camera fino a un vuoto profondo può aggiungere un tempo considerevole al ciclo complessivo. Per parti semplici e ad alto volume dove la finitura superficiale non è critica, i forni atmosferici possono offrire una maggiore produttività.

Maggiore complessità di manutenzione

Il mantenimento dell'integrità del vuoto è fondamentale. Guarnizioni, pompe e componenti interni del forno richiedono una manutenzione specializzata e diligente per prevenire perdite e garantire prestazioni costanti.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare il trattamento termico sottovuoto dovrebbe essere guidata dai requisiti finali del componente.

- Se il tuo obiettivo primario è la massima prestazione e integrità superficiale: Il trattamento sottovuoto è la scelta definitiva per componenti critici aerospaziali, medici o in acciaio per utensili dove l'ossidazione o la decarburazione sono inaccettabili.

- Se il tuo obiettivo primario è unire assemblaggi complessi con precisione: La brasatura sottovuoto è un processo essenziale che previene la contaminazione delle giunzioni e garantisce legami forti e privi di vuoti.

- Se il tuo obiettivo primario sono parti ad alto volume e non critiche: Il trattamento termico atmosferico tradizionale può essere più economico, a condizione che le successive operazioni di pulizia superficiale siano accettabili.

Comprendendo questi principi, puoi selezionare il processo termico preciso che garantisce l'integrità e le prestazioni richieste del tuo prodotto finale.

Tabella riassuntiva:

| Fase | Azione chiave | Beneficio primario |

|---|---|---|

| Evacuazione | Rimuovere aria e gas reattivi | Previene ossidazione e decarburazione |

| Riscaldamento | Riscaldamento radiante nel vuoto | Assicura una distribuzione uniforme della temperatura |

| Mantenimento | Mantenere alla temperatura target | Raggiunge le modifiche microstrutturali desiderate |

| Raffreddamento/Tempra | Raffreddamento rapido con gas inerte o olio | Fissa proprietà del materiale superiori |

Pronto a ottenere parti impeccabili e ad alte prestazioni con un trattamento termico sottovuoto di precisione?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Che la tua applicazione richieda un forno a muffola, a tubo, rotante, a vuoto e atmosfera, o un sistema CVD/PECVD specializzato, le nostre profonde capacità di personalizzazione assicurano che il tuo processo offra un'integrità superficiale e prestazioni del materiale ineguagliabili.

Contatta i nostri esperti oggi stesso per discutere come i nostri forni a vuoto possono risolvere le tue sfide più critiche di lavorazione termica.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori