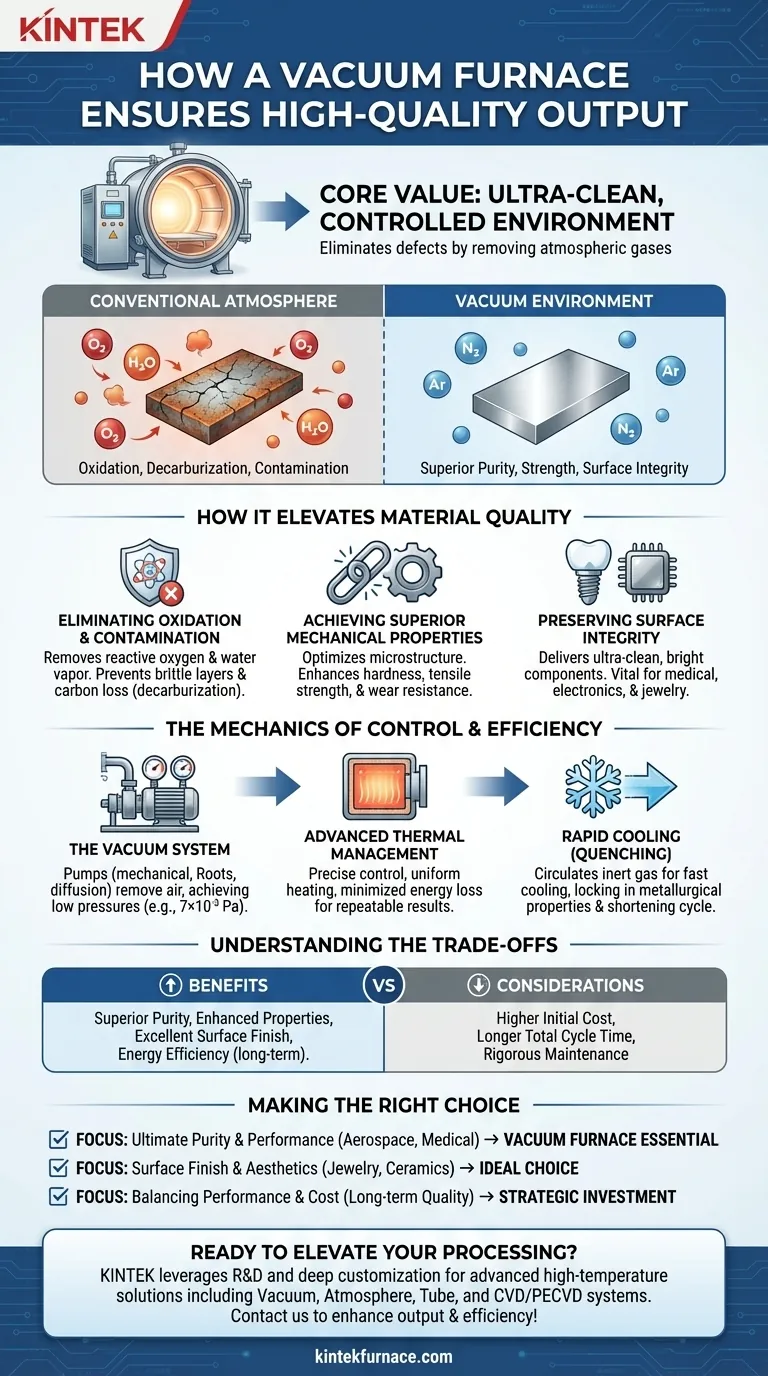

Fondamentalmente, un forno a vuoto garantisce una produzione di alta qualità creando un ambiente ultra-pulito e controllato. Pompando quasi tutti i gas atmosferici prima del riscaldamento, elimina la causa principale di molti difetti dei materiali: reazioni chimiche indesiderate. Ciò previene l'ossidazione, la decarburazione e la contaminazione generale, risultando in pezzi finiti con purezza, resistenza e integrità superficiale superiori rispetto a quelli processati all'aria aperta.

Il valore fondamentale di un forno a vuoto non è semplicemente riscaldare un materiale, ma controllare con precisione il suo ambiente chimico. Rimuovendo i gas reattivi, si sblocca un livello di purezza e prestazioni del materiale che è fisicamente impossibile da raggiungere nei processi atmosferici convenzionali.

Come un ambiente sotto vuoto eleva la qualità del materiale

La funzione primaria del vuoto è quella di creare uno spazio inerte. Questo atto apparentemente semplice ha effetti profondi sul materiale in lavorazione.

Eliminazione dell'ossidazione e della contaminazione

L'aria che ci circonda è ricca di ossigeno e vapore acqueo, che sono altamente reattivi a temperature elevate. Un forno a vuoto rimuove questi elementi reattivi.

Questo previene l'ossidazione, un processo che può formare uno strato fragile e scolorito sulla superficie di un materiale. Previene anche la decarburazione negli acciai, che è la perdita di contenuto di carbonio dalla superficie, portando a una riduzione della durezza e della resistenza alla fatica.

Ottenere proprietà meccaniche superiori

Poiché il materiale non è compromesso da reazioni indesiderate, le sue proprietà intrinseche possono essere pienamente realizzate e persino migliorate.

Il trattamento termico sotto vuoto consente lo sviluppo di microstrutture ottimali. Ciò porta a miglioramenti misurabili in termini di durezza, resistenza alla trazione e resistenza all'usura, che sono fondamentali per applicazioni ad alte prestazioni nelle industrie aerospaziale, medica e degli utensili.

Conservazione dell'integrità superficiale

Molti processi richiedono un pezzo finale che sia non solo resistente ma anche pulito, brillante e privo di difetti superficiali. L'ambiente sotto vuoto è essenziale per questo.

Prevenendo le reazioni, il forno fornisce componenti ultra-puliti con minime irregolarità superficiali. Questo è particolarmente vitale per prodotti come impianti medici, elettronica di precisione e gioielli di alta gamma realizzati con metalli preziosi, dove sia la funzione che l'estetica sono fondamentali.

La meccanica del controllo e dell'efficienza

Un moderno forno a vuoto è più di una semplice scatola riscaldata con una pompa. È un sistema sofisticato progettato per precisione, ripetibilità ed efficienza.

Il sistema del vuoto

L'obiettivo è raggiungere un livello specifico di vuoto, misurato in unità come i Pascal (Pa). Ciò si ottiene con una serie di pompe, spesso incluse pompe meccaniche, pompe Roots e pompe a diffusione, che lavorano insieme per rimuovere l'aria dalla camera sigillata.

Un forno a vuoto spinto può raggiungere pressioni fino a 7×10⁻³ Pa, creando efficacemente un ambiente quasi perfettamente inerte per la lavorazione.

Gestione termica avanzata

I forni moderni utilizzano materiali isolanti avanzati e sofisticati sistemi di controllo per garantire un riscaldamento uniforme e minimizzare la perdita di energia.

Questo controllo termico preciso consente cicli di riscaldamento complessi, a più stadi, con eccezionale accuratezza, garantendo che ogni pezzo in un lotto riceva lo stesso identico trattamento. Questo ottimizza anche il consumo di energia, riducendo i costi operativi.

Raffreddamento rapido (tempra)

Molti forni a vuoto integrano una capacità di raffreddamento rapido o di tempra. Dopo il ciclo di riscaldamento, un gas inerte come l'azoto o l'argon può essere rapidamente fatto circolare attraverso la camera.

Ciò riduce il tempo complessivo del ciclo di processo e consente di "bloccare" specifiche proprietà metallurgiche, migliorando ulteriormente le caratteristiche finali del materiale.

Comprendere i compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le applicazioni di riscaldamento. I suoi vantaggi comportano considerazioni pratiche.

Costi iniziali e complessità maggiori

I forni a vuoto sono macchine sofisticate con complessi sistemi di pompaggio, guarnizioni e controlli. Ciò si traduce in un investimento iniziale di capitale più elevato rispetto ai forni atmosferici standard. Anche il funzionamento e la programmazione richiedono una formazione più specialistica.

Tempo del ciclo di processo

Mentre la tempra è rapida, il passaggio iniziale di pompaggio della camera fino al livello di vuoto richiesto richiede tempo. Per alcune applicazioni semplici e a bassa tolleranza, il tempo totale del ciclo può essere più lungo che in un forno convenzionale.

Requisiti di manutenzione

I componenti ad alte prestazioni, in particolare le pompe a vuoto, le guarnizioni e i sensori, richiedono un programma di manutenzione rigoroso e costante. Una piccola perdita può compromettere l'intero processo, rendendo la manutenzione un fattore critico per un funzionamento affidabile.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di lavorazione termica dipende interamente dall'obiettivo finale per il materiale.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: Un forno a vuoto è irrinunciabile per leghe sensibili utilizzate in settori aerospaziali, medici o elettronici di fascia alta dove la contaminazione può portare a guasti.

- Se il tuo obiettivo principale è la finitura superficiale e l'estetica: Un forno a vuoto è la scelta ideale per applicazioni come gioielleria, ceramiche dentali o componenti decorativi, in quanto produce pezzi luminosi e puliti senza una pulizia secondaria.

- Se il tuo obiettivo principale è bilanciare prestazioni e costi: Un forno a vuoto rappresenta un investimento a lungo termine nella qualità. Il costo iniziale più elevato può essere compensato da minori tassi di scarto dei pezzi, proprietà dei materiali superiori e maggiore efficienza energetica.

In definitiva, un forno a vuoto è un investimento nel controllo assoluto del processo, che consente di ottenere proprietà del materiale semplicemente impossibili da raggiungere in un'atmosfera convenzionale.

Tabella riassuntiva:

| Aspetti chiave | Descrizione |

|---|---|

| Elimina l'ossidazione | Rimuove ossigeno e vapore acqueo per prevenire difetti superficiali e fragilità. |

| Previene la contaminazione | Crea un ambiente inerte, evitando decarburazione e impurità. |

| Migliora le proprietà meccaniche | Migliora la durezza, la resistenza alla trazione e la resistenza all'usura attraverso un riscaldamento controllato. |

| Preserva l'integrità superficiale | Produce pezzi puliti e brillanti, ideali per impianti medici ed elettronica di precisione. |

| Controllo avanzato | Utilizza sistemi a vuoto e gestione termica per risultati precisi e ripetibili. |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? KINTEK sfrutta un'eccezionale ricerca e sviluppo e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e atmosfera, forni a muffola, a tubo, rotanti e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche, offrendo una qualità superiore per settori come l'aerospaziale, il medicale e la lavorazione degli utensili. Contattaci oggi per discutere come i nostri forni a vuoto possono migliorare la tua produzione ed efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori