Un forno a muffola da laboratorio ad alta temperatura funge da strumento di validazione critico che collega la formulazione delle materie prime alla fattibilità industriale. Svolge un duplice ruolo: agisce come unità di produzione per la sinterizzazione di corpi verdi per indurre le necessarie trasformazioni di fase e come banco di prova per simulare rigorosamente ambienti operativi estremi, come i forni per cemento, per convalidare limiti fisici come la refrattarietà e la resistenza agli shock termici.

Il valore fondamentale di un forno a muffola ad alta temperatura risiede nella sua capacità di replicare l'intensità termica dei forni industriali (fino a 1800°C) in un ambiente controllato, consentendo ai ricercatori di correlare con precisione le curve di riscaldamento con la durabilità del materiale e l'integrità strutturale.

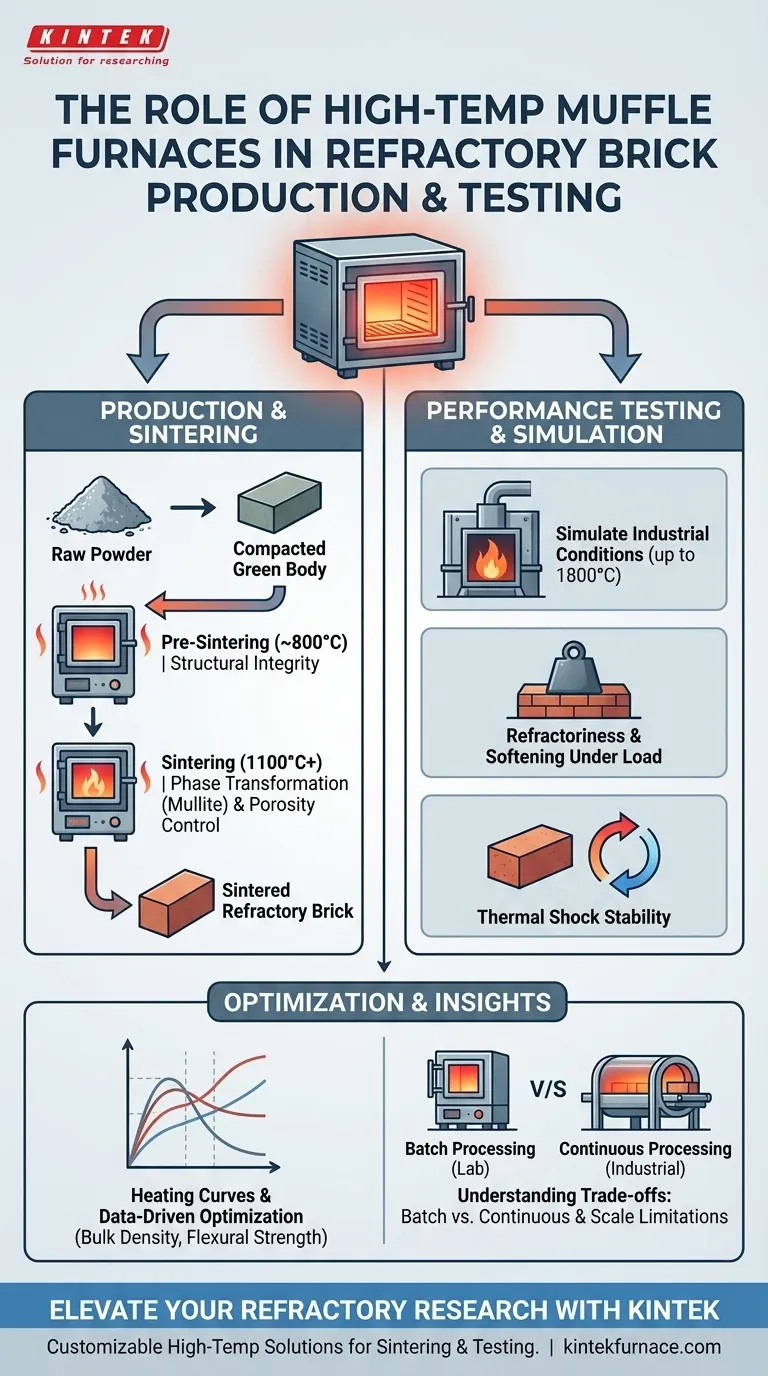

Il Ruolo nella Produzione e nella Sinterizzazione

La produzione di mattoni refrattari di alta qualità richiede un trattamento termico preciso per trasformare la polvere compatta grezza in un materiale ceramico durevole.

Pre-sinterizzazione per l'Integrità Strutturale

Prima della cottura completa, il forno viene spesso utilizzato per una fase di pre-sinterizzazione, riscaldando tipicamente i compatti verdi pressati a freddo a temperature intorno agli 800°C. Questo passaggio avvia il legame delle particelle di polvere sotto pressione atmosferica. Migliora l'integrità strutturale del compatto, assicurando che sia sufficientemente robusto per i successivi processi di densificazione come la ri-pressatura a caldo ad alta pressione.

Guida alle Trasformazioni di Fase Minerale

Durante la fase di sinterizzazione primaria, il forno fornisce un campo termico stabile, spesso mantenuto tra 1000°C e 1100°C o superiore a seconda del materiale. Questo calore sostenuto promuove cambiamenti mineralogici critici, come la trasformazione della caolinite in metacaolinite e infine in fasi cristalline di mullite. Questa trasformazione di fase è ciò che conferisce ai mattoni refrattari la loro resistenza termica e la loro resistenza meccanica.

Controllo della Microstruttura e della Porosità

Il preciso controllo della temperatura del forno determina direttamente l'evoluzione della microstruttura interna del mattone. Manipolando il calore, gli ingegneri possono controllare la crescita dei cristalli di mullite e regolare la porosità del materiale. Questi fattori sono i principali determinanti della densità finale e delle proprietà isolanti del mattone.

Il Ruolo nei Test di Prestazione e nella Simulazione

Una volta creato un prototipo, il forno a muffola cambia ruolo dalla produzione a rigorosi test di stress per garantire che il mattone possa sopravvivere alle condizioni operative reali.

Simulazione delle Condizioni dei Forni Industriali

Un forno a muffola ad alta temperatura in grado di raggiungere i 1800°C è essenziale per simulare le condizioni di lavoro di apparecchiature industriali pesanti, come i forni per cemento. Ciò consente ai ricercatori di verificare come si comporterà il materiale sul campo prima che inizi la produzione di massa.

Test di Refrattarietà e Ammorbidimento

Il forno viene utilizzato per determinare la temperatura di rammollimento sotto carico. Questo test identifica la temperatura esatta alla quale un mattone inizia a deformarsi mentre sopporta peso, una metrica di sicurezza vitale per i refrattari strutturali. Convalida inoltre la refrattarietà complessiva del materiale, ovvero la sua capacità di resistere al calore senza fondere.

Stabilità agli Shock Termici

Il forno consente esperimenti di ciclo di stabilità agli shock termici. Sottoponendo i mattoni a rapidi cicli di riscaldamento e raffreddamento, i ricercatori possono valutare la resistenza del materiale alla fessurazione o allo sfaldamento. Questo imita le temperature fluttuanti presenti nei forni industriali operativi.

Ottimizzazione delle Metriche del Materiale

Oltre alla cottura di base, il forno a muffola è uno strumento per l'ottimizzazione basata sui dati.

Stabilire Curve di Riscaldamento

I ricercatori utilizzano il forno per impostare ed eseguire precise curve di riscaldamento. Ciò consente lo studio sistematico di come diverse velocità di riscaldamento e tempi di permanenza influenzano il prodotto finale.

Correlazione tra Temperatura e Prestazioni

Variando le temperature di sinterizzazione, gli ingegneri possono mappare la relazione tra apporto di calore e indicatori di prestazione chiave. In particolare, questo processo aiuta a ottimizzare la densità apparente e la resistenza a flessione dei mattoni refrattari, garantendo che soddisfino specifici standard meccanici.

Comprendere i Compromessi

Sebbene il forno a muffola sia indispensabile, è importante riconoscere i limiti intrinseci dei test su scala di laboratorio.

Lavorazione a Batch vs. Continua

I forni a muffola operano come processori a batch, mentre la maggior parte della produzione industriale di mattoni avviene in forni a tunnel continui. Mentre il forno a muffola testa accuratamente la chimica del materiale, potrebbe non replicare perfettamente i gradienti termici o l'atmosfera in movimento di una linea di produzione continua.

Limitazioni di Scala

La "grande capacità di stoccaggio" di un forno da laboratorio è relativa; consente il test simultaneo di più campioni, ma non può produrre volumi di produzione su larga scala. I dati derivati da questi forni devono essere attentamente scalati, poiché gli effetti di massa in carichi più grandi possono alterare la distribuzione del calore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a muffola ad alta temperatura, allinea il tuo utilizzo con i tuoi specifici obiettivi tecnici.

- Se il tuo obiettivo principale è la Formulazione del Materiale: Concentrati sull'accuratezza del tempo di permanenza nell'intervallo 1000°C–1100°C per garantire la completa trasformazione di fase e la crescita ottimale dei cristalli di mullite.

- Se il tuo obiettivo principale è il Controllo Qualità: Dai priorità alla massima capacità di temperatura (1800°C) e alle funzionalità di ciclo termico per sottoporre a stress la refrattarietà e la stabilità agli urti del prodotto finito.

Il successo finale nella produzione di refrattari si basa sull'utilizzo del forno a muffola non solo per "cuocere" i campioni, ma per stressare e analizzare sistematicamente i limiti del materiale prima che raggiunga il forno industriale.

Tabella Riassuntiva:

| Fase | Ruolo del Forno a Muffola | Risultati Chiave |

|---|---|---|

| Sinterizzazione | Riscaldamento controllato fino a 1100°C+ | Promuove la trasformazione di fase della mullite e l'integrità strutturale. |

| Controllo di Fase | Campo termico sostenuto | Ottimizza la microstruttura, la porosità e lo sviluppo mineralogico. |

| Test di Prestazione | Simulazione ad alta temperatura (fino a 1800°C) | Valida la refrattarietà, l'ammorbidimento sotto carico e la stabilità agli shock termici. |

| Ottimizzazione | Precisione della curva di riscaldamento | Massimizza la densità apparente e la resistenza a flessione attraverso test basati sui dati. |

Eleva la Tua Ricerca sui Refrattari con KINTEK

La lavorazione termica di precisione è il fondamento dei materiali refrattari ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sinterizzazione e test.

Sia che tu stia perfezionando formulazioni di materiali o conducendo rigorose simulazioni di shock termici, la nostra attrezzatura garantisce l'accuratezza e l'affidabilità richieste dal tuo laboratorio. Contattaci oggi stesso per trovare la soluzione ad alta temperatura perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Samuel Audu Seth, Jacob Jatau. Production and Characterisation of Refractory Bricks for Cement Kiln Burning Zone Application. DOI: 10.11648/j.ie.20250901.13

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché i forni convenzionali richiedono lunghi tempi di mantenimento per la sinterizzazione di BCZY712? Superare le sfide di efficienza termica

- Qual è il ruolo di una muffola ad alta temperatura nella trasformazione di LDH Mg-Zn-Al? Sbloccare il potere di adsorbimento

- Qual è il significato tecnico del processo di calcinazione utilizzando un forno a muffola? Ottimizzare nanopolveri di TiO2

- Qual è il significato del processo di calcinazione? Ingegnerizzazione di nanocristalli di SrMo1-xNixO3-δ tramite forno a muffola

- Qual è il ruolo di un forno a muffola nella sinterizzazione della ferrite di nichel? Ottimizzare la densificazione e le prestazioni magnetiche

- Quali sono le categorie di forni a muffola basate sulla temperatura? Scegli il forno giusto per le esigenze del tuo laboratorio

- Quali sono le categorie di materiali isolanti termici per i forni a muffola? Scegli il migliore per il tuo laboratorio

- Qual è la funzione di una muffola da laboratorio nel post-trattamento dei prodotti HTC? Engineering Carbon Excellence