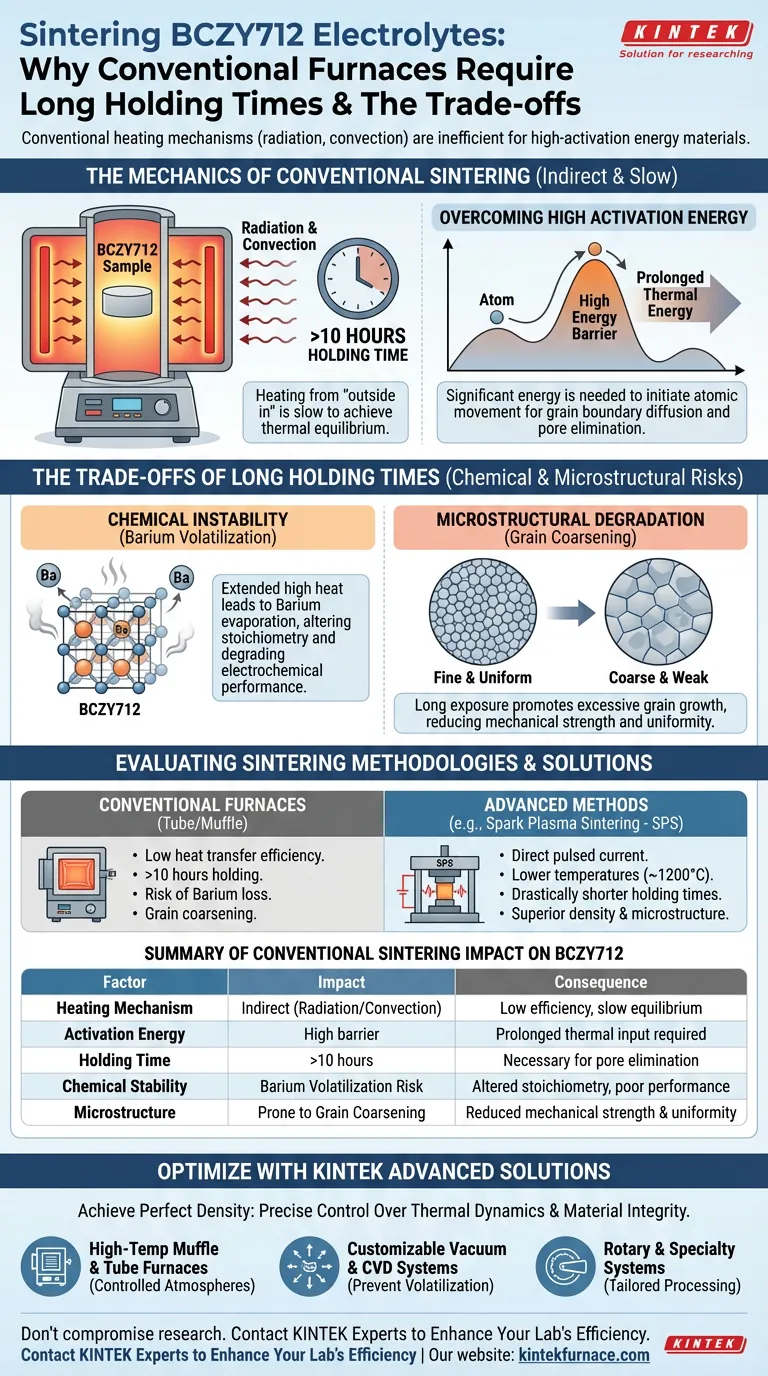

I forni tubolari o a muffola convenzionali ad alta temperatura si basano su meccanismi di riscaldamento esterni come la radiazione e la convezione, che intrinsecamente soffrono di una minore efficienza di trasferimento del calore rispetto ai metodi diretti. Poiché le ceramiche BCZY712 possiedono un'elevata energia di attivazione per la sinterizzazione, questi forni devono mantenere alte temperature per periodi prolungati, spesso superiori alle 10 ore, per guidare la necessaria diffusione ai bordi dei grani ed eliminare con successo i pori.

La necessità di lunghi tempi di mantenimento deriva dall'inefficienza del riscaldamento indiretto combinata con l'elevata energia di attivazione del materiale. Sebbene questa durata sia necessaria per densificare la ceramica con mezzi convenzionali, introduce rischi significativi per la stabilità del materiale e l'integrità microstrutturale.

La meccanica della sinterizzazione convenzionale

Inefficienza del riscaldamento esterno

I forni tubolari e a muffola funzionano riscaldando il campione "dall'esterno verso l'interno". Si basano principalmente sulla radiazione e sulla convezione per trasferire energia termica dagli elementi riscaldanti al campione ceramico.

Questo processo è intrinsecamente più lento e meno efficiente dei metodi di riscaldamento diretto (come l'applicazione di corrente direttamente al campione). Di conseguenza, il sistema richiede più tempo per raggiungere l'equilibrio termico e guidare il processo di sinterizzazione.

Superare l'elevata energia di attivazione

Gli elettroliti BCZY712 non si densificano facilmente. Possiedono un'elevata energia di attivazione per la sinterizzazione, il che significa che una significativa barriera energetica deve essere superata per avviare i movimenti atomici richiesti per la sinterizzazione.

Per superare questa barriera utilizzando il trasferimento di calore meno efficiente dei forni convenzionali, il materiale deve essere esposto al calore per una durata prolungata. Un tempo di mantenimento superiore a 10 ore è tipicamente necessario per garantire una sufficiente diffusione ai bordi dei grani e l'eliminazione dei pori.

I compromessi dei lunghi tempi di mantenimento

Instabilità chimica

La durata prolungata richiesta per la sinterizzazione convenzionale ha un costo chimico. Mantenere alte temperature per lunghi periodi porta frequentemente alla volatilizzazione del bario.

Quando il bario evapora dal reticolo ceramico, ne altera la stechiometria. Questo degrado può influire negativamente sulle prestazioni elettrochimiche finali dell'elettrolita.

Degrado microstrutturale

Il tempo è il nemico dell'uniformità microstrutturale in questo contesto. I lunghi tempi di mantenimento favoriscono il grossolano dei grani, dove i grani crescono eccessivamente invece di rimanere fini e uniformi.

Sebbene l'obiettivo sia eliminare i pori, l'effetto collaterale di questa prolungata esposizione al calore è spesso una microstruttura con ridotta resistenza meccanica e uniformità rispetto alle tecniche di sinterizzazione rapida.

Valutazione delle metodologie di sinterizzazione

Quando si lavorano gli elettroliti BCZY712, la scelta del forno definisce i parametri di lavorazione e la qualità finale del materiale.

- Se sei limitato ai forni convenzionali: devi tenere conto della minore efficienza di trasferimento del calore pianificando tempi di mantenimento superiori a 10 ore, monitorando attivamente la perdita di bario.

- Se richiedi densità e microstruttura superiori: considera metodi alternativi come la sinterizzazione a plasma a scintilla (SPS), che utilizza corrente pulsata diretta e pressione per abbassare le temperature (a circa 1200°C) e ridurre drasticamente i tempi di mantenimento.

Comprendere i limiti termici della tua attrezzatura è il primo passo per ottimizzare le prestazioni delle ceramiche conduttrici di protoni.

Tabella riassuntiva:

| Fattore | Impatto sulla sinterizzazione di BCZY712 | Conseguenza del riscaldamento convenzionale |

|---|---|---|

| Meccanismo di riscaldamento | Indiretto (Radiazione/Convezione) | Bassa efficienza di trasferimento del calore; lento equilibrio |

| Energia di attivazione | Elevata barriera per la densificazione | Richiede un apporto prolungato di energia termica |

| Tempo di mantenimento | Superiore a 10 ore | Necessario per l'eliminazione dei pori tramite diffusione |

| Stabilità chimica | Rischio di volatilizzazione del bario | Stechiometria alterata e prestazioni scadenti |

| Microstruttura | Suscettibile al grossolano dei grani | Ridotta resistenza meccanica e uniformità |

Ottimizza oggi la tua sinterizzazione di ceramiche avanzate

Ottenere la densità perfetta per gli elettroliti BCZY712 richiede più del semplice calore elevato: richiede un controllo preciso delle dinamiche termiche e dell'integrità del materiale. KINTEK fornisce soluzioni leader del settore progettate per affrontare le sfide dei materiali ad alta energia di attivazione.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di apparecchiature di laboratorio tra cui:

- Forni a muffola e tubolari ad alta temperatura per la sinterizzazione in atmosfera controllata.

- Sistemi CVD e sottovuoto personalizzabili per prevenire la volatilizzazione chimica.

- Sistemi rotanti e speciali su misura per esigenze di lavorazione di materiali unici.

Non lasciare che cicli di riscaldamento inefficienti o il grossolano dei grani compromettano i risultati della tua ricerca. I nostri esperti tecnici sono pronti ad aiutarti a selezionare o personalizzare il sistema ad alta temperatura ideale per la tua applicazione specifica.

Contatta gli esperti KINTEK per migliorare l'efficienza del tuo laboratorio

Guida Visiva

Riferimenti

- Pallavi Bhaktapralhad Jagdale, Manav Saxena. Agri-waste derived electroactive carbon–iron oxide nanocomposite for oxygen reduction reaction: an experimental and theoretical study. DOI: 10.1039/d4ra01264j

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché è necessaria una fornace a muffola per il trattamento termico del catodo agli ioni di sodio? Strutture cristalline P2/P3 di ingegneria

- Come fanno i forni ad alta temperatura e le termocoppie Box a garantire la precisione dei test sulla lega HP40Nb? Padronanza della stabilità termica

- Quale funzione svolge una fornace a muffola ad alta temperatura nella preparazione di materiali a base di LaFeO3 drogato con Ni per il rilevamento di gas?

- Quali sono i diversi tipi di forni a muffola basati sull'aspetto e sulla forma? Scegli il forno giusto per il tuo laboratorio

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Quando si usa tipicamente una fornace a muffola? Essenziale per processi puliti ad alta temperatura

- Perché un forno a muffola è considerato un'attrezzatura versatile? Sblocca la precisione nei processi ad alta temperatura

- Cos'è un forno a lotti? Trattamento termico di precisione per materiali diversi