La lavorazione sottovuoto ad alta temperatura trasforma fondamentalmente la gestione termica stabilendo un'interfaccia fisica senza soluzione di continuità tra lo strato di ceramica al fosforo e un substrato di zaffiro ad alta conducibilità termica. Eliminando la resistenza termica interfaciale, questo metodo consente al substrato di agire come un dissipatore di calore altamente efficiente, abbassando drasticamente la temperatura operativa del composito durante un'intensa eccitazione laser.

Il valore fondamentale di questo processo è l'eliminazione dei colli di bottiglia termici. Unificando gli strati di ceramica e zaffiro, il composito evita il quenching termico e la saturazione della luminosità, mantenendo prestazioni di picco a densità di potenza ottica che surriscalderebbero le ceramiche pure tradizionali.

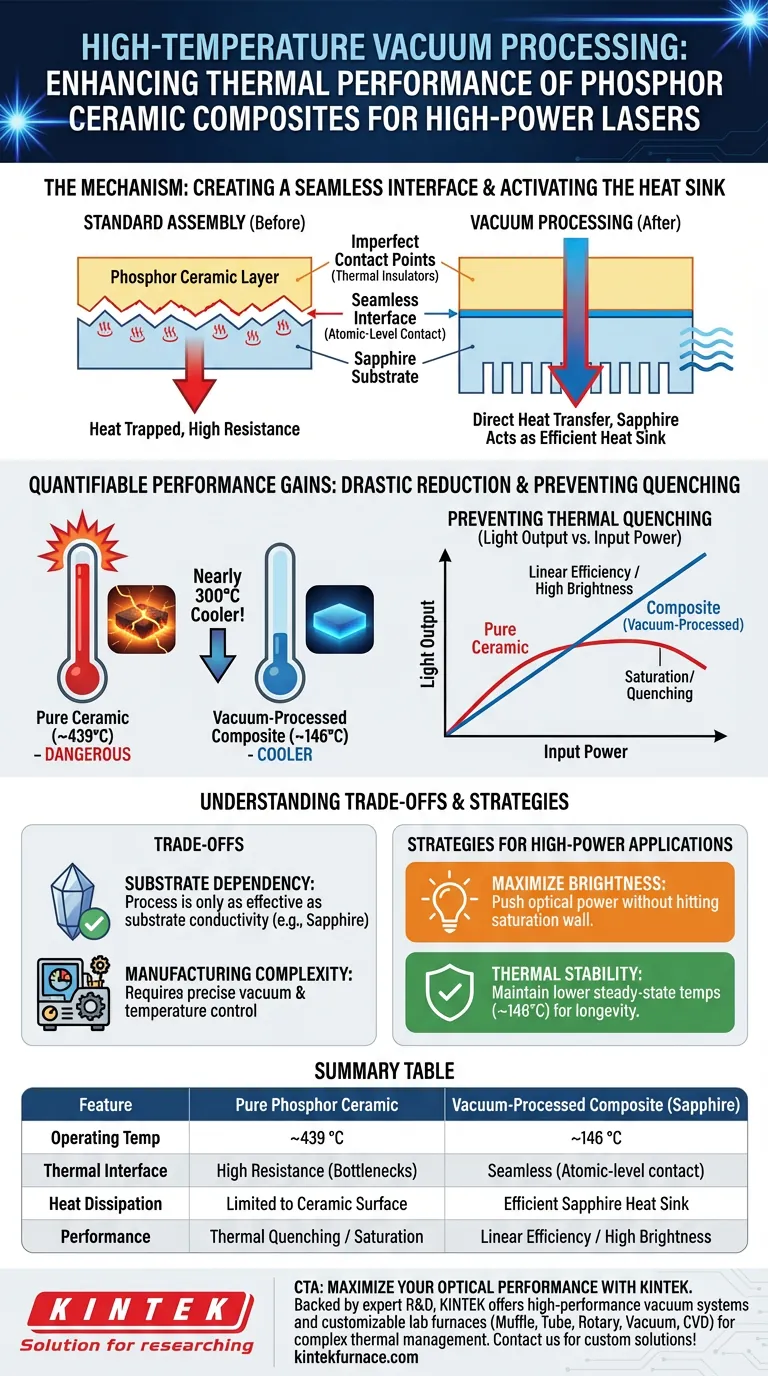

Il Meccanismo di Miglioramento Termico

Creazione di un'Interfaccia Senza Soluzione di Continuità

La funzione principale della lavorazione sottovuoto ad alta temperatura è quella di fondere la ceramica al fosforo al substrato senza spazi vuoti o cavità microscopiche.

Nell'assemblaggio standard, i punti di contatto imperfetti agiscono come isolanti termici, intrappolando il calore nello strato attivo. La lavorazione sottovuoto rimuove queste barriere, garantendo un contatto diretto a livello atomico su tutta la superficie.

Attivazione del Dissipatore di Calore in Zaffiro

Una volta stabilita l'interfaccia senza soluzione di continuità, il substrato di zaffiro può svolgere efficacemente il suo ruolo di dissipatore di calore.

Lo zaffiro possiede un'elevata conducibilità termica, ma può dissipare solo il calore che lo raggiunge con successo. Il processo sottovuoto garantisce che l'energia termica generata nello strato di fosforo venga immediatamente trasferita allo zaffiro, anziché accumularsi nella ceramica.

Guadagni di Prestazioni Quantificabili

Drastica Riduzione delle Temperature Operative

L'impatto di questo accoppiamento termico è misurabilmente significativo.

In condizioni identiche di alta potenza, le ceramiche pure tradizionali possono raggiungere temperature pericolose di circa 439 °C. Al contrario, i compositi trattati con lavorazione sottovuoto ad alta temperatura mantengono una temperatura operativa molto più bassa di circa 146 °C.

Prevenzione del Quenching Termico

Mantenendo il materiale quasi 300 °C più freddo, il composito evita il fenomeno del quenching termico.

Il quenching termico si verifica quando il calore eccessivo degrada l'efficienza del fosforo, causando una diminuzione dell'emissione luminosa anche all'aumentare della potenza di ingresso. Questo metodo di lavorazione garantisce che il materiale rimanga in un intervallo di efficienza lineare, prevenendo la saturazione della luminosità.

Comprensione dei Compromessi

Dipendenza dalla Scelta del Substrato

È fondamentale notare che il processo sottovuoto è efficace solo quanto il substrato a cui si collega.

Il processo crea il *percorso* per il calore, ma il substrato (in questo caso, lo zaffiro) fornisce la *capacità* di assorbirlo. L'utilizzo di questo metodo di lavorazione con un substrato a bassa conducibilità termica darebbe benefici trascurabili.

Complessità di Produzione

Ottenere un'interfaccia senza soluzione di continuità richiede un controllo preciso sui livelli di vuoto e sui profili di temperatura.

A differenza del semplice incollaggio meccanico o della sinterizzazione standard, la lavorazione sottovuoto ad alta temperatura aggiunge un livello di complessità al flusso di lavoro di produzione. Richiede attrezzature specializzate per garantire che l'interfaccia sia veramente robusta per gestire elevate densità di potenza ottica.

Strategie per Applicazioni ad Alta Potenza

Per massimizzare la durata e la luminosità dei vostri sistemi a laser, considerate quanto segue in base ai vostri requisiti specifici:

- Se il vostro obiettivo principale è la Massima Luminosità: Utilizzate questa struttura composita per spingere le densità di potenza ottica più in alto senza raggiungere il muro di saturazione causato dal surriscaldamento.

- Se il vostro obiettivo principale è la Stabilità Termica: Affidatevi all'interfaccia senza soluzione di continuità per mantenere temperature stazionarie più basse (vicine a 146 °C), il che preserva l'integrità del materiale per lunghi cicli operativi.

Accoppiando efficacemente lo strato ceramico attivo a un dissipatore di calore, convertite un componente ottico fragile in un emettitore robusto ad alta potenza.

Tabella Riassuntiva:

| Caratteristica | Ceramica al Fosforo Pura | Composito Lavorato Sottovuoto (Zaffiro) |

|---|---|---|

| Temp. Operativa | ~439 °C | ~146 °C |

| Interfaccia Termica | Alta Resistenza (Colli di Bottiglia) | Senza Soluzione di Continuità (Contatto a livello atomico) |

| Dissipazione del Calore | Limitata alla Superficie della Ceramica | Efficiente Dissipatore di Calore in Zaffiro |

| Prestazioni | Quenching Termico / Saturazione | Efficienza Lineare / Alta Luminosità |

Massimizza le Tue Prestazioni Ottiche con KINTEK

Non lasciare che il quenching termico limiti i tuoi sistemi a laser. Supportata da R&S e produzione esperte, KINTEK offre sistemi sottovuoto ad alte prestazioni e forni ad alta temperatura da laboratorio personalizzabili, inclusi sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, progettati su misura per risolvere le tue sfide di gestione termica più complesse. Sia che tu stia sviluppando compositi al fosforo avanzati o emettitori ad alta potenza, le nostre attrezzature garantiscono la precisione necessaria per un'interfaccia senza soluzione di continuità. Contatta oggi il nostro team tecnico per scoprire come le nostre soluzioni personalizzate possono migliorare la stabilità dei tuoi materiali e l'efficienza del tuo laboratorio!

Guida Visiva

Riferimenti

- Guoyu Xi, Daqin Chen. Transparent Ceramic@Sapphire Composites for High‐Power Laser‐Driven Lighting. DOI: 10.1002/advs.202505232

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Come possono i produttori selezionare il forno di sinterizzazione appropriato per le loro esigenze? Ottimizza la tua produzione con l'attrezzatura giusta

- Come fanno i forni sottovuoto da laboratorio a raggiungere livelli di ultra-alto vuoto? Sbloccare ambienti di lavorazione incontaminati

- Cosa succede al grado di vuoto durante il processo di riscaldamento in un forno a vuoto? Domina il Degassamento per una Lavorazione Termica Superiore

- Qual è la funzione dei rottami di titanio nei sistemi a vuoto per HTGN? Aumentare la profondità di nitrurazione con getter di ossigeno

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è lo scopo di un forno a vuoto? Ottenere una qualità e una purezza del materiale superiori

- Quali settori utilizzano comunemente i forni ad arco sotto vuoto e perché? Sblocca metalli ultra-puri per l'aerospaziale, il medicale e l'energia

- Perché sono necessarie ripetute fusioni e rifusioni nella fusione ad arco sotto vuoto? Garantire l'omogeneità nelle leghe Co-6Ti-11V-xNb