In sostanza, i forni a fusione sottovuoto sono indispensabili nelle industrie in cui il cedimento del materiale non è un'opzione. Le loro applicazioni principali riguardano la produzione di componenti ad alte prestazioni per i settori aerospaziale, della difesa, energetico e medicale, dove la purezza assoluta e le specifiche proprietà meccaniche di metalli e leghe sono fondamentali per la sicurezza e le prestazioni.

Il valore fondamentale della fusione sottovuoto non è semplicemente fondere il metallo, ma riprogettarlo fondamentalmente. Rimuovendo l'influenza corruttiva dei gas atmosferici, il processo crea materiali con un livello di purezza, resistenza e consistenza irraggiungibile con metodi convenzionali.

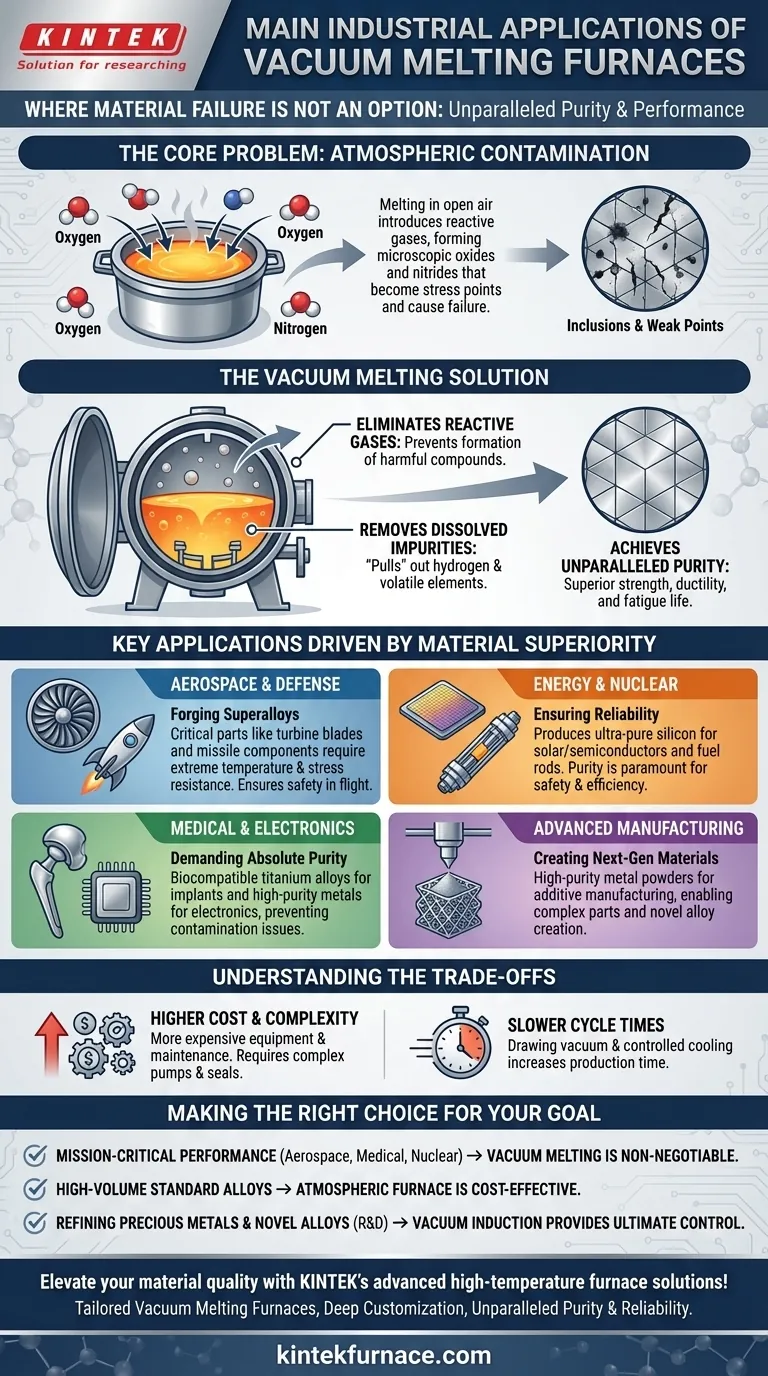

Il Problema Fondamentale: La Contaminazione Atmosferica

Fondere il metallo all'aria aperta o anche in un forno standard introduce una serie di problemi. L'atmosfera, composta principalmente da azoto e ossigeno, è altamente reattiva con i metalli fusi, compromettendone la struttura e le proprietà finali.

Eliminare i Gas Reattivi

Ad alte temperature, il metallo fuso reagisce facilmente con l'ossigeno per formare ossidi e con l'azoto per formare nitruri. Questi composti creano inclusioni microscopiche, ovvero impurità, all'interno della struttura cristallina del metallo.

Queste inclusioni agiscono come punti di stress, diventando l'origine di cricche e cedimenti. Un forno sottovuoto rimuove i gas liberi, impedendo che queste reazioni dannose si verifichino.

Rimuovere le Impurità Disciolte

Un ambiente sottovuoto fa più che semplicemente prevenire nuove contaminazioni; pulisce attivamente il metallo fuso. L'atmosfera a bassa pressione aiuta a "estrarre" le impurità volatili e i gas disciolti, come l'idrogeno, dalla massa fusa.

Rimuovere questi elementi è cruciale. L'idrogeno, ad esempio, può causare fragilità nell'acciaio, mentre altre impurità come lo zolfo possono degradare la resistenza alla corrosione e la duttilità.

Ottenere una Purezza Senza Paragoni

L'effetto combinato è un metallo finito con proprietà meccaniche notevolmente migliorate. Riducendo al minimo ossidi, nitruri e altre impurità disciolte, il prodotto finale presenta una superiore resistenza alla trazione, duttilità e vita utile a fatica.

Applicazioni Chiave Guidate dalla Superiorità dei Materiali

La domanda di questi materiali superiori determina dove vengono utilizzati i forni sottovuoto. L'applicazione è una conseguenza diretta della necessità di una qualità senza compromessi.

Aerospaziale e Difesa: Fucinatura di Superleghe

Questa è l'applicazione più vasta e critica. Pale di turbine per motori a reazione, ugelli per razzi e componenti di missili operano sotto temperature e stress estremi.

La fusione sottovuoto è utilizzata per produrre superleghe (come l'Inconel a base di nichel) e acciai ad altissima resistenza. Il processo assicura che questi pezzi siano privi dei punti deboli microscopici che potrebbero portare a un cedimento catastrofico in volo.

Energia e Nucleare: Garantire l'Affidabilità

Nella produzione di energia, i materiali fusi sottovuoto sono vitali. Ciò include la produzione di silicio ultrapuro per semiconduttori e celle solari, dove le impurità disturbano le prestazioni elettriche.

Nell'industria nucleare, i forni sottovuoto sono utilizzati per produrre barre di combustibile e altri componenti critici. La purezza e il comportamento prevedibile di questi materiali sono fondamentali per la sicurezza e l'efficienza operativa.

Medicale ed Elettronica: Esigenza di Purezza Assoluta

Il corpo umano è un ambiente aggressivo. Gli impianti medici, come protesi d'anca o perni dentali, devono essere realizzati con materiali biocompatibili come le leghe di titanio che non si corrodano né rilascino elementi nocivi.

La fusione sottovuoto è l'unico modo per ottenere la purezza richiesta. Nell'elettronica, il processo viene utilizzato per raffinare metalli ad alta purezza per target di sputtering e altri componenti dove qualsiasi contaminazione compromette le prestazioni.

Produzione Avanzata: Creare Materiali di Prossima Generazione

I forni a induzione sottovuoto sono anche centrali nella produzione moderna. Vengono utilizzati per creare polveri metalliche ad alta purezza per la stampa 3D (produzione additiva), consentendo la creazione di parti complesse con proprietà materiali superiori.

Altre applicazioni includono la colata di parti intricate per l'industria della gioielleria, la produzione di valvole specializzate per ambienti chimici aggressivi e nella ricerca e sviluppo per la creazione di nuove leghe.

Comprendere i Compromessi

Sebbene la fusione sottovuoto produca materiali superiori, non è la scelta predefinita per tutte le applicazioni. I vantaggi comportano considerazioni pratiche ed economiche.

Costo e Complessità

I forni sottovuoto sono significativamente più costosi da acquistare, operare e mantenere rispetto alle loro controparti atmosferiche. I sistemi richiedono pompe per il vuoto, guarnizioni e strumentazione di controllo complesse.

Tempi di Ciclo Più Lenti

Il processo di creazione del vuoto, fusione e raffreddamento in condizioni controllate è intrinsecamente più lento di una semplice fusione atmosferica. Ciò riduce la produttività e aumenta il costo per pezzo.

Rimozione Selettiva degli Elementi

Il vuoto, così efficace nel rimuovere impurità indesiderate, può anche rimuovere elementi di lega volatili desiderabili se non gestito attentamente. Ciò richiede un controllo preciso della pressione e della temperatura per mantenere la composizione target della lega.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la fusione sottovuoto è un equilibrio strategico tra costo e prestazioni richieste. È una soluzione per problemi in cui la qualità del materiale è il motore principale.

- Se il tuo obiettivo principale è produrre componenti mission-critical e ad alte prestazioni: la fusione sottovuoto è irrinunciabile per materiali di grado aerospaziale, medicale o nucleare.

- Se il tuo obiettivo principale è la fusione ad alto volume di leghe standard: un forno atmosferico o a induzione convenzionale è quasi sempre più economico.

- Se il tuo obiettivo principale è raffinare metalli preziosi o sviluppare nuove leghe: la fusione a induzione sottovuoto offre la combinazione definitiva di purezza e controllo del processo.

In definitiva, l'adozione della fusione sottovuoto è una decisione strategica per scambiare costi iniziali più elevati e produzione più lenta con materiali di qualità e affidabilità senza pari.

Tabella Riassuntiva:

| Settore di Applicazione | Materiali Chiave Prodotti | Vantaggi Principali |

|---|---|---|

| Aerospaziale e Difesa | Superleghe, Acciai ad altissima resistenza | Maggiore resistenza, resistenza alla fatica, sicurezza in condizioni estreme |

| Energia e Nucleare | Silicio ultrapuro, Barre di combustibile nucleare | Elevata purezza, affidabilità, migliori prestazioni elettriche e di sicurezza |

| Medicale ed Elettronica | Leghe di titanio, Metalli ad alta purezza | Biocompatibilità, resistenza alla corrosione, componenti privi di contaminazione |

| Produzione Avanzata | Polveri metalliche per stampa 3D, Nuove leghe | Proprietà dei materiali superiori, creazione di parti complesse, innovazione in R&S |

Migliora la qualità dei tuoi materiali con le soluzioni di forni ad alta temperatura KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a fusione sottovuoto su misura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza, resistenza e affidabilità senza pari per applicazioni critiche nei settori aerospaziale, medicale, energetico e altro ancora. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5