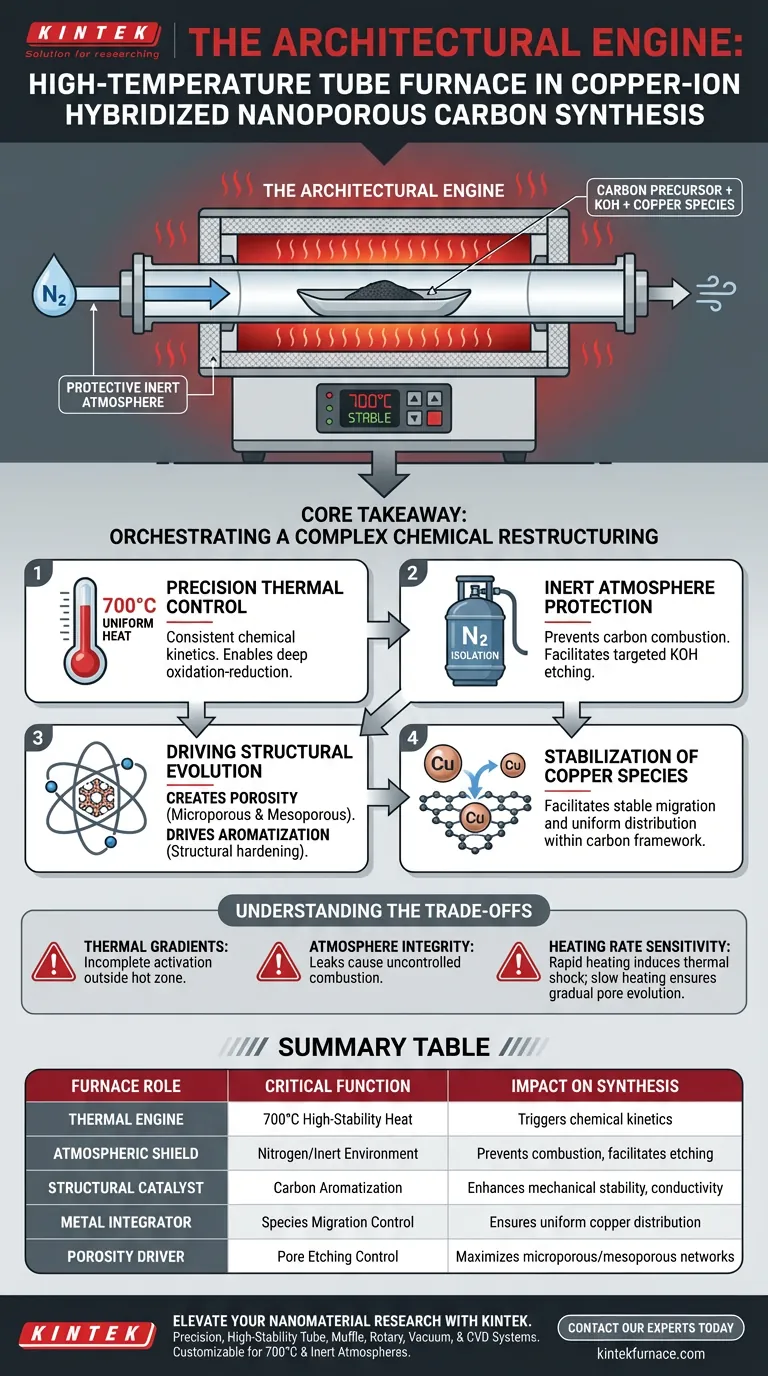

Il forno tubolare ad alta temperatura funge da motore architetturale per la sintesi del carbonio nanoporoso ibridato con ioni di rame. Funziona stabilendo un ambiente termico di 700°C mantenuto con precisione, racchiuso in un'atmosfera protettiva di azoto. Questa specifica combinazione di calore e gas inerte è necessaria per innescare le reazioni di ossidoriduzione profonde tra l'agente attivante (idrossido di potassio) e il precursore di carbonio.

Concetto chiave Il forno tubolare fa più che riscaldare il campione; orchestra una complessa ristrutturazione chimica. Contemporaneamente guida la formazione di reti microporose e mesoporose ad alto volume, garantendo al contempo la migrazione stabile delle specie di rame in un reticolo di carbonio appena aromatizzato.

Orchestrazione dell'ambiente chimico

Controllo termico di precisione

La sintesi richiede una temperatura rigorosamente controllata, specificamente indicata come 700°C nel tuo contesto primario. Il forno tubolare mantiene questa temperatura con elevata stabilità, il che è fondamentale per una cinetica chimica coerente.

Senza questa precisa energia termica, l'energia di attivazione richiesta per la reazione di ossidoriduzione profonda non verrebbe soddisfatta. Il forno garantisce che il calore venga applicato uniformemente al campione, prevenendo gradienti che potrebbero portare a proprietà eterogenee del materiale.

Protezione con atmosfera inerte

Il design "tubolare" consente l'isolamento del campione dall'aria ambiente. Purgando la camera con azoto (o operando in condizioni di alto vuoto), il forno impedisce che lo scheletro di carbonio bruci semplicemente in cenere.

Questo ambiente inerte consente all'idrossido di potassio (KOH) di reagire esclusivamente con la struttura del carbonio per creare pori, anziché reagire con l'ossigeno atmosferico. È la condizione al contorno che rende possibile la sintesi.

Guida all'evoluzione strutturale

Creazione di porosità

Il principale risultato fisico di questa fase di attivazione è la creazione di superficie. Sotto il calore del forno, la reazione chimica corrode il materiale di carbonio.

Questo processo di corrosione scava il materiale, risultando in un grande volume di strutture microporose (molto piccole) e mesoporose (medie). Questa porosità è la caratteristica distintiva del carbonio nanoporoso ad alte prestazioni.

Aromatizzazione del carbonio

Oltre a scavare buchi nel materiale, il trattamento termico modifica fondamentalmente la struttura chimica del carbonio stesso.

Il calore guida l'aromatizzazione, trasformando i precursori di carbonio in una struttura ad anelli aromatici più stabile e ordinata. Questo indurimento strutturale è essenziale per la stabilità meccanica e la conducibilità elettrica del materiale.

Stabilizzazione delle specie di rame

Per i materiali ibridati con ioni di rame, il forno svolge un ruolo distinto nell'integrazione dei metalli. L'energia termica controllata facilita la migrazione stabile delle specie di rame attraverso la matrice di carbonio.

Invece di aggregarsi o ossidarsi in modo imprevedibile, gli ioni di rame vengono distribuiti e bloccati nel reticolo di carbonio in evoluzione. Ciò garantisce che il materiale finale mantenga le sue proprietà catalitiche o elettrochimiche ibridate.

Comprensione dei compromessi

Il rischio di gradienti termici

Sebbene i forni tubolari siano progettati per l'uniformità, la "zona calda" ha limiti fisici. Il posizionamento dei campioni al di fuori della zona uniforme centrale può portare a un'attivazione incompleta o a dimensioni dei pori incoerenti.

Integrità dell'atmosfera

Il processo dipende interamente dalla purezza dell'atmosfera inerte. Qualsiasi perdita nel tubo o contaminazione nell'alimentazione di gas azoto può alterare catastroficamente la reazione, trasformando un processo di attivazione controllato in una combustione incontrollata.

Sensibilità alla velocità di riscaldamento

La velocità con cui il forno sale a 700°C può influire sulla struttura dei pori. Un riscaldamento rapido può indurre shock termico o sigillare i pori prima che si sviluppino completamente, mentre un riscaldamento lento garantisce un'evoluzione più graduale dei gas e dei canali dei pori.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è massimizzare la superficie: Dai priorità alla precisione del mantenimento della temperatura a 700°C e al rapporto KOH, poiché questi fattori determinano il volume dei micropori generati.

- Se il tuo obiettivo principale è l'attività catalitica (integrazione del rame): Assicurati che l'atmosfera di azoto sia rigorosamente priva di ossigeno per facilitare la corretta migrazione e riduzione delle specie di rame senza ossidazione indesiderata.

In definitiva, il forno tubolare fornisce la stabilità termodinamica necessaria per trasformare una semplice miscela di carbonio e rame in un nanomateriale altamente strutturato e funzionalizzato.

Tabella riassuntiva:

| Ruolo del forno | Funzione critica | Impatto sulla sintesi |

|---|---|---|

| Motore termico | Calore ad alta stabilità di 700°C | Innesca l'ossidoriduzione profonda per la cinetica chimica |

| Scudo atmosferico | Ambiente di azoto/inerte | Previene la combustione del carbonio; facilita la corrosione da KOH |

| Catalizzatore strutturale | Aromatizzazione del carbonio | Migliora la stabilità meccanica e la conducibilità elettrica |

| Integratore di metalli | Controllo della migrazione delle specie | Garantisce una distribuzione uniforme del rame all'interno del reticolo di carbonio |

| Motore di porosità | Controllo della corrosione dei pori | Massimizza lo sviluppo di reti microporose e mesoporose |

Eleva la tua ricerca sui nanomateriali con KINTEK

La precisione è la differenza tra semplice cenere e carbonio nanoporoso ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi tubolari, a muffola, rotativi, a vuoto e CVD ad alta stabilità, personalizzati per i protocolli termici più esigenti. Sia che tu abbia bisogno di una manutenzione esatta di 700°C o di un'atmosfera inerte rigorosamente controllata, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche.

Pronto a ottimizzare il tuo motore architetturale? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jieni Wang, Shicheng Zhang. Cu-Ion Hybrid Porous Carbon with Nanoarchitectonics Derived from Heavy-Metal-Contaminated Biomass as Ultrahigh-Performance Supercapacitor. DOI: 10.3390/ijms26020569

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è la funzione principale della sigillatura in tubo di quarzo ad alto vuoto nella sintesi di Mo2S3? Garantire purezza di fase e precisione

- Quali condizioni sperimentali specifiche fornisce un forno tubolare per lo studio dell'ossidazione del tungsteno? 800°C Aria statica

- Quali funzionalità opzionali sono disponibili per i forni a tubo? Migliora la tua lavorazione dei materiali con un controllo di precisione

- Come fa un sistema di nitrurazione a tubi sottovuoto a controllare l'ambiente di reazione? Indurimento superficiale di precisione per AISI 304

- Quali vantaggi offrono i forni a tre zone? Ottieni un controllo e un'efficienza della temperatura superiori

- Come fa un forno a tubo a raggiungere l'efficienza energetica? Ottimizzare la ritenzione e il controllo del calore

- Qual è il significato dell'utilizzo di un forno tubolare ad alta temperatura con finestre di osservazione? Analisi della bagnabilità in tempo reale

- Quali sono i componenti di un forno a tubo di base capace di resistere a 1200°C? Parti essenziali per laboratori ad alta temperatura