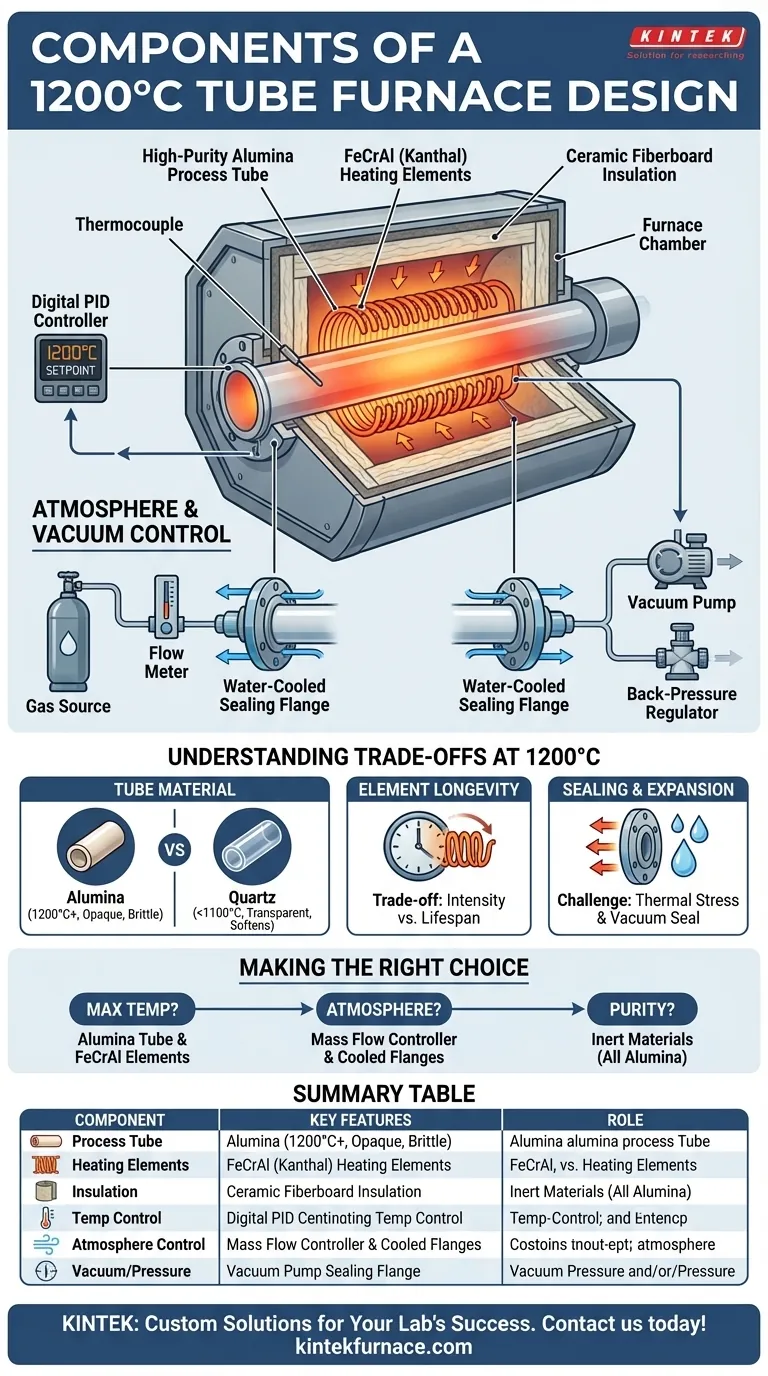

Nel suo nucleo, un forno a tubo capace di 1200°C è costruito con alcuni componenti fondamentali. Il design è incentrato sugli elementi riscaldanti, tipicamente bobine ad alta resistenza, avvolti attorno a un tubo di processo in ceramica. Questo assemblaggio è alloggiato all'interno di una camera termicamente isolata, con una termocoppia che fornisce un feedback di temperatura a un controller per mantenere il setpoint con precisione.

Un forno a tubo funzionale a 1200°C non è solo una camera di riscaldamento; è un sistema integrato. La scelta del materiale del tubo di processo, degli elementi riscaldanti e dei sistemi di controllo deve funzionare in concerto per garantire una temperatura uniforme, un'atmosfera controllata e la sicurezza operativa.

Analisi del Corpo del Forno Principale

La struttura fisica del forno è progettata per due scopi: generare calore intenso e contenerlo in modo sicuro ed efficiente. Ogni componente è selezionato per resistere a stress termici estremi.

La Camera del Forno e l'Isolamento

Il corpo esterno o la camera fornisce supporto strutturale a tutti gli altri componenti.

È riempita con isolamento termico di alta qualità, spesso un pannello rigido in fibra ceramica. Questo isolamento è fondamentale per minimizzare la perdita di calore, garantire la stabilità della temperatura e mantenere la superficie esterna sicura al tatto.

Gli Elementi Riscaldanti

Il riscaldamento è ottenuto utilizzando fili ad alta resistenza, frequentemente una lega FeCrAl (Kanthal), che è arrotolata ed incassata attorno al tubo di processo.

Questi elementi sono scelti per la loro capacità di operare continuamente a temperature superiori a 1200°C senza una rapida degradazione. La loro disposizione è ingegnerizzata per fornire una distribuzione uniforme del calore lungo la lunghezza del tubo.

Il Tubo di Processo

Questa è la componente centrale dove avviene il campione o il processo. Il materiale di questo tubo è forse la scelta più critica per un forno ad alta temperatura.

Per un funzionamento prolungato a 1200°C, un tubo di ceramica di allumina ad alta purezza è lo standard. Offre eccellente stabilità termica e resistenza chimica a queste temperature.

Sistemi Critici di Controllo e Monitoraggio

Generare calore da solo non è sufficiente. Un forno deve controllare con precisione la temperatura e, nella maggior parte dei casi, l'atmosfera all'interno del tubo di processo.

Il Sistema di Controllo della Temperatura

Questo è un sistema ad anello chiuso. Una termocoppia, un sensore progettato per alte temperature, è posizionata vicino al tubo di processo per misurarne la temperatura effettiva.

Questa misurazione viene inviata a un controller PID digitale, che modula quindi la potenza inviata agli elementi riscaldanti. Questo ciclo di feedback costante consente al forno di mantenere un setpoint stabile con elevata precisione.

Componenti di Controllo dell'Atmosfera

La maggior parte delle applicazioni richiede un ambiente gassoso controllato. Questo è gestito da un sistema di circolazione del gas.

I componenti includono una sorgente di gas, linee di flusso con valvole e un flussometro (che va da un semplice tipo a sfera a un preciso controllore di flusso di massa digitale).

Per mantenere questa atmosfera, vengono utilizzate flange di tenuta o maschere alle estremità del tubo. Queste sono spesso realizzate in alluminio e possono incorporare canali di raffreddamento ad acqua per proteggere le loro guarnizioni O-ring in silicone dal calore estremo.

Sistemi di Vuoto e Pressione

Per le applicazioni che richiedono un vuoto, una pompa per vuoto è collegata a una delle flange di tenuta.

Al contrario, un regolatore di contropressione può essere utilizzato all'uscita per mantenere un ambiente a pressione positiva all'interno del tubo.

Comprendere i Compromessi a 1200°C

Operare ad alte temperature introduce significative sfide di scienza dei materiali e ingegneria. Le tue scelte di componenti comportano chiari compromessi tra prestazioni, longevità e costo.

Tubi in Allumina contro Quarzo

I tubi al quarzo sono trasparenti, consentendo il monitoraggio visivo di un processo. Tuttavia, il loro punto di rammollimento è vicino a 1100°C, rendendoli inadatti e non sicuri per un funzionamento prolungato a 1200°C.

I tubi in allumina sono opachi ma sono la scelta corretta per 1200°C e oltre. Sono più fragili e suscettibili allo shock termico se riscaldati o raffreddati troppo rapidamente, ma la loro integrità strutturale ad alta temperatura è essenziale.

Longevità degli Elementi Riscaldanti

Anche gli elementi FeCrAl robusti si degraderanno nel tempo con un uso prolungato e ripetuto alla massima temperatura. Questa è una parte consumabile del forno, e la sua durata è un compromesso diretto con l'intensità operativa.

Tenuta ed Espansione Termica

Creare una tenuta perfetta e a prova di vuoto alle estremità di un tubo a 1200°C è difficile. Il tubo si espande significativamente con il calore, esercitando stress su qualsiasi meccanismo di tenuta. Questo è il motivo per cui le flange raffreddate ad acqua sono spesso necessarie per mantenere gli O-ring di tenuta a una temperatura operativa sicura.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo specifico obiettivo sperimentale determinerà quali componenti dovresti prioritizzare.

- Se la tua attenzione principale è raggiungere la massima temperatura in modo affidabile: Dai la priorità a un tubo di allumina ad alta purezza e a elementi riscaldanti FeCrAl (Kanthal) robusti.

- Se la tua attenzione principale è il controllo preciso dell'atmosfera: Investi in un regolatore di flusso di massa di alta qualità e flange di tenuta a prova di vuoto e raffreddate ad acqua.

- Se la tua attenzione principale è la purezza del processo: Assicurati che tutte le parti bagnate, incluso il tubo e qualsiasi apparecchiatura interna, siano realizzate con materiali inerti come l'allumina ad alta purezza.

Comprendendo come interagiscono questi componenti, puoi specificare con sicurezza un sistema che offra prestazioni affidabili e precise ad alta temperatura.

Tabella Riassuntiva:

| Componente | Caratteristiche Chiave | Ruolo nell'Operazione a 1200°C |

|---|---|---|

| Tubo di Processo | Ceramica di allumina ad alta purezza | Resiste alle alte temperature, fornisce resistenza chimica |

| Elementi Riscaldanti | Bobine in lega FeCrAl (Kanthal) | Genera e distribuisce il calore uniformemente fino a 1200°C |

| Isolamento | Pannello in fibra ceramica | Minimizza la perdita di calore, garantisce sicurezza e stabilità |

| Controllo della Temperatura | Termocoppia e controller PID | Mantiene una temperatura precisa tramite anello di feedback |

| Controllo Atmosfera | Flussometri, flange di tenuta | Gestisce l'ambiente gassoso, spesso con raffreddamento ad acqua |

| Sistemi Vuoto/Pressione | Pompa per vuoto, regolatore di contropressione | Abilita condizioni di vuoto o pressione positiva |

Pronto a costruire un forno a tubo personalizzato per le tue esigenze ad alta temperatura? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che il tuo forno soddisfi precisamente i requisiti sperimentali unici, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali