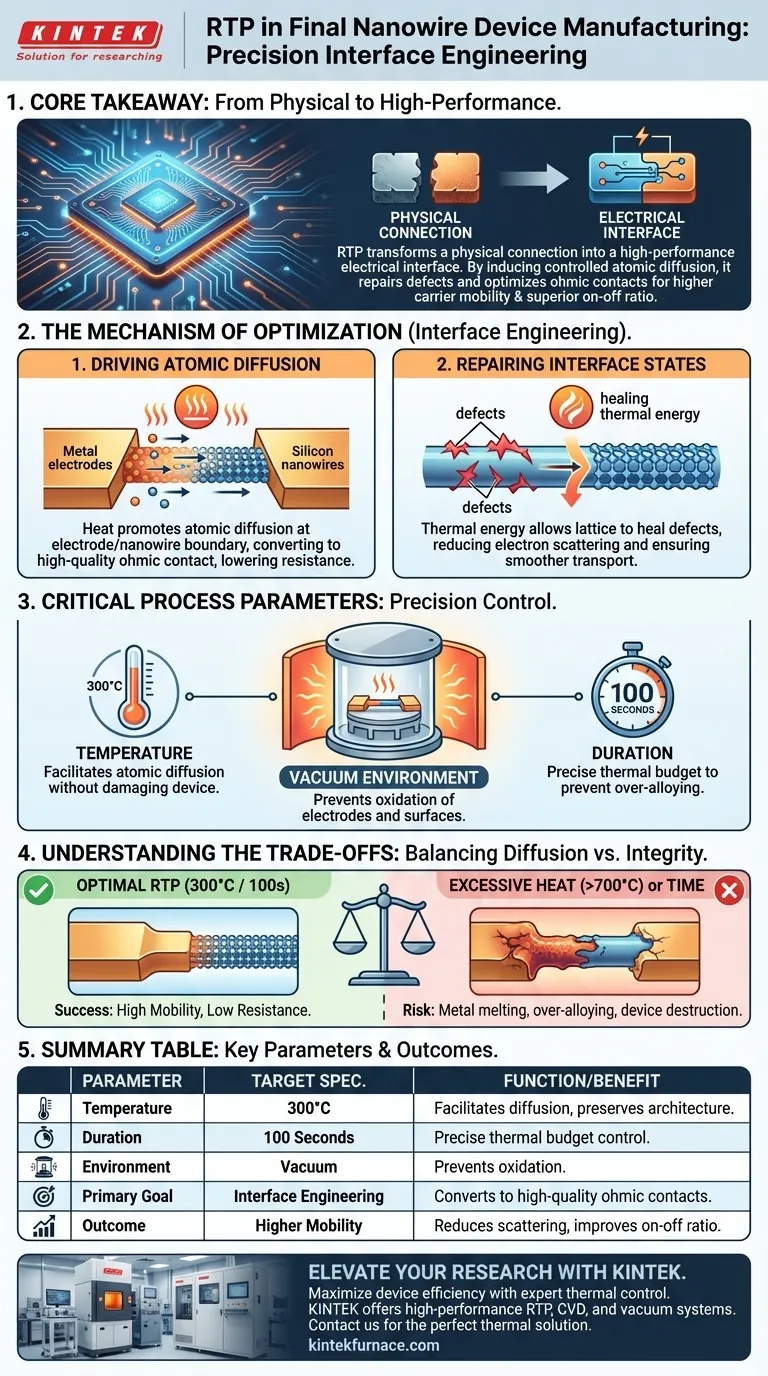

Il Rapid Thermal Processing (RTP funziona come un preciso passaggio di finitura sottoponendo il dispositivo completato a un ricottura sotto vuoto a 300°C per esattamente 100 secondi. Questo impulso termico controllato serve a finalizzare l'integrazione elettrica del dispositivo, mirando specificamente ai punti di connessione tra gli elettrodi metallici e i nanofili.

Concetto chiave L'RTP trasforma una connessione fisica in un'interfaccia elettrica ad alte prestazioni. Inducendo una diffusione atomica controllata, ripara i difetti di fabbricazione e ottimizza i contatti ohmici, con conseguente aumento della mobilità dei portatori e un rapporto on-off superiore per il transistor.

Il Meccanismo di Ottimizzazione

L'obiettivo principale dell'RTP nelle fasi finali non è la sintesi dei materiali, ma l'ingegneria delle interfacce.

Promuovere la Diffusione Atomica

Il processo utilizza il calore per promuovere la diffusione atomica al confine dove gli elettrodi metallici incontrano i nanofili di silicio.

Questa diffusione riduce la resistenza alla giunzione, convertendo l'interfaccia in un contatto ohmico di alta qualità. Senza questo passaggio, la barriera al flusso di elettroni sarebbe troppo alta, limitando gravemente le prestazioni del dispositivo.

Riparare gli Stati di Interfaccia

I processi di fabbricazione spesso lasciano difetti strutturali o "stati di interfaccia" sulla superficie del nanofilo.

Il ciclo RTP agisce come un meccanismo di guarigione. L'energia termica consente al reticolo di stabilizzarsi e riparare questi stati, riducendo la diffusione degli elettroni e garantendo un trasporto dei portatori più fluido.

Parametri Critici del Processo

La precisione è la caratteristica distintiva di questa fase. A differenza della ricottura in forno di massa, l'RTP fornisce velocità di riscaldamento e raffreddamento rapide per gestire il "budget termico".

Vincoli di Temperatura e Tempo

Il protocollo standard per la fase finale è una ricottura a 300°C per 100 secondi.

Questa finestra specifica è critica; fornisce energia sufficiente per migliorare il contatto, ma è abbastanza breve e fredda da prevenire diffusioni indesiderate o danni ad altri strati del dispositivo.

Il Ruolo dell'Ambiente Sotto Vuoto

Eseguire questa ricottura in vuoto è essenziale.

Un ambiente sotto vuoto impedisce l'ossidazione degli elettrodi metallici e della superficie del nanofilo durante il riscaldamento, garantendo che i miglioramenti della conduttività non vengano annullati dalla formazione di strati di ossido isolanti.

Comprendere i Compromessi

Sebbene l'RTP sia uno strumento versatile in grado di raggiungere temperature molto più elevate, applicarlo correttamente nella fase finale richiede moderazione.

Rischi ad Alta Temperatura

I sistemi RTP sono in grado di raggiungere temperature superiori a 700°C, spesso utilizzate nelle fasi precedenti per cristallizzare materiali come MoS2 o guidare i droganti.

Tuttavia, l'utilizzo di temperature così elevate su un dispositivo *completato* sarebbe catastrofico. Il calore eccessivo nella fase finale potrebbe causare la fusione degli elettrodi metallici, la loro completa diffusione nel nanofilo o il degrado della delicata architettura del dispositivo.

Bilanciare Diffusione vs. Integrità

Il successo del processo si basa su un delicato equilibrio.

Tempo o temperatura insufficienti comportano una scarsa resistenza di contatto (barriere Schottky). Al contrario, superare il limite di 300°C / 100s rischia una sovra-lega del metallo con il semiconduttore, consumando fisicamente il nanofilo e distruggendo il dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia dell'RTP nella fabbricazione di dispositivi a nanofilo, personalizza i tuoi parametri in base alla fase specifica di sviluppo.

- Se il tuo obiettivo principale è l'efficienza elettrica: Assicurati che la ricottura raggiunga i 300°C completi per garantire una sufficiente diffusione atomica per contatti ohmici a bassa resistenza.

- Se il tuo obiettivo principale è l'affidabilità del dispositivo: Aderisci rigorosamente al limite di durata di 100 secondi per prevenire stress termico o sovra-diffusione che compromette la struttura fisica.

Riassunto: La fase RTP è il ponte tra una struttura fabbricata e un dispositivo elettronico funzionante, sfruttando un controllo termico preciso per sbloccare il pieno potenziale della mobilità dei portatori.

Tabella Riassuntiva:

| Parametro di Processo | Specifiche Target | Funzione/Beneficio |

|---|---|---|

| Temperatura | 300°C | Facilita la diffusione atomica senza danneggiare l'architettura del dispositivo |

| Durata | 100 Secondi | Controllo preciso del budget termico per prevenire la sovra-lega |

| Ambiente | Vuoto | Previene l'ossidazione degli elettrodi e delle superfici dei nanofili |

| Obiettivo Primario | Ingegneria delle Interfacce | Converte le giunzioni in contatti ohmici di alta qualità |

| Risultato | Maggiore Mobilità | Riduce la diffusione degli elettroni e migliora i rapporti on-off |

Eleva la Tua Ricerca sui Nanofili con KINTEK

Massimizza l'efficienza del tuo dispositivo con un controllo termico di precisione. Supportato da R&D esperto e produzione di livello mondiale, KINTEK offre sistemi RTP, CVD e sotto vuoto ad alte prestazioni progettati per i requisiti di laboratorio più esigenti. Sia che tu stia ottimizzando i contatti ohmici o esplorando nuovi confini dei materiali, i nostri forni ad alta temperatura personalizzabili forniscono l'affidabilità di cui hai bisogno.

Pronto a perfezionare il tuo processo di fabbricazione? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la funzione specifica di idrogeno ed elio nella fusione del vetro di quarzo? Ottimizza i tuoi processi ad alta temperatura

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi di aerogel di grafene? Chiave per i framework di carbonio 3D

- Qual è il meccanismo della polvere di letto nella sinterizzazione LLZO? Ottimizzare la stabilità del litio e la purezza di fase

- Quali sono i principali vantaggi dell'utilizzo della metallurgia delle polveri per le leghe di Ti e TiZr? Raggiungere la massima precisione strutturale

- In che modo un sistema di controllo della temperatura ad alta precisione influisce sui materiali ad alta entropia? Sblocca le prestazioni dei materiali

- Perché i film sottili di g-C3N4 devono essere rivestiti di metallo prima della SEM? Ottenere immagini ad alta risoluzione con deposizione sotto vuoto

- Qual è lo scopo dell'utilizzo di un forno di essiccazione da laboratorio per il riciclo dei catalizzatori? Ottimizzare le prestazioni e l'integrità dei dati

- Qual è la funzione di un forno di essiccazione ad aria forzata da laboratorio nel pretrattamento dei rifiuti di frutta? Garantire rese di carbonio superiori