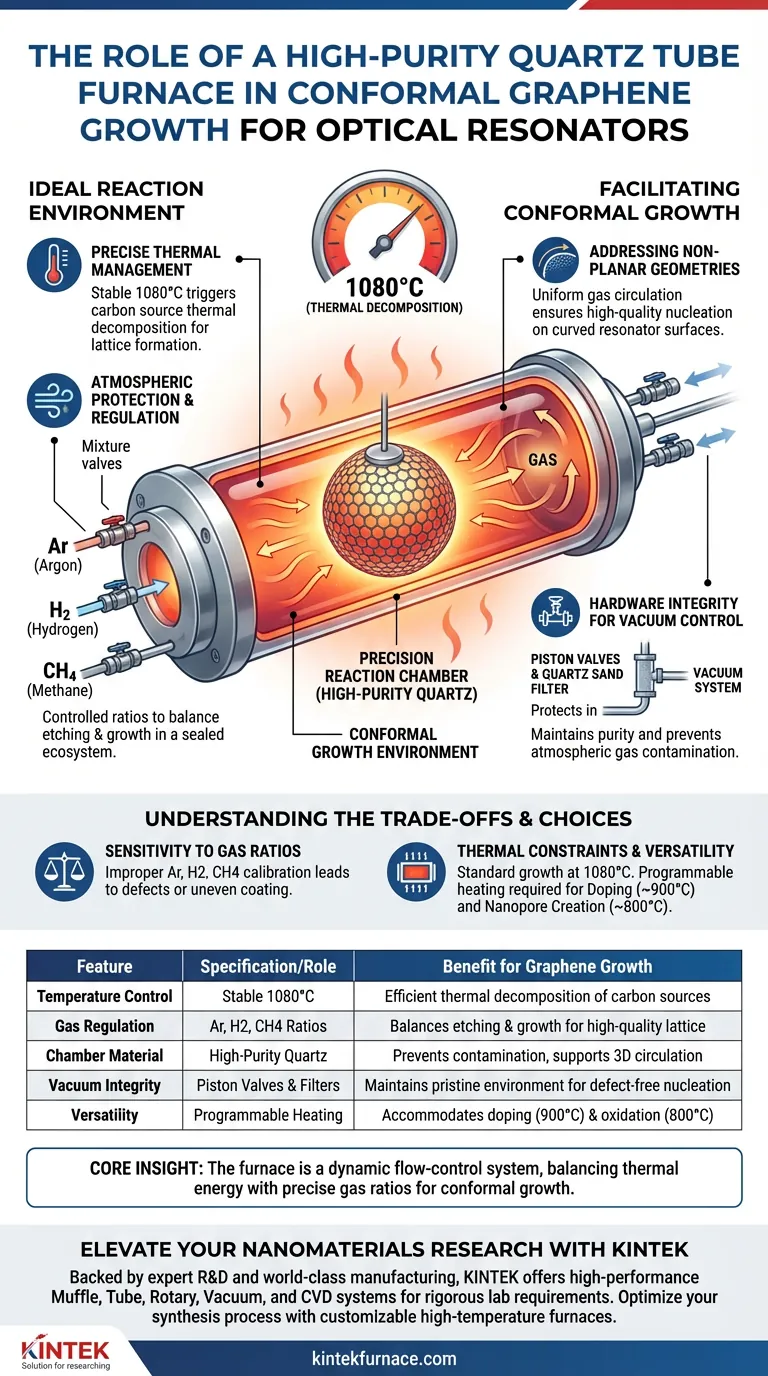

Un forno a tubo di quarzo ad alta purezza funge da camera di reazione di precisione necessaria per sintetizzare il grafene su componenti ottici complessi e non planari. Mantenendo una temperatura di circa 1080°C e regolando rigorosamente le atmosfere gassose, facilita il rivestimento conforme dei risonatori microsferici tramite deposizione chimica da vapore (CVD).

Concetto chiave: Il forno non è semplicemente una fonte di calore; è un sistema dinamico di controllo del flusso. Il suo valore principale risiede nell'equilibrare l'energia termica con rapporti di gas precisi per consentire la decomposizione termica delle fonti di carbonio, garantendo la nucleazione di grafene di alta qualità su superfici curve dove le tecniche planari standard falliscono.

Creare l'ambiente di reazione ideale

Gestione termica precisa

Per far crescere efficacemente il grafene, il forno deve fornire un ambiente stabile ad alta temperatura, raggiungendo tipicamente 1080°C.

Questa specifica energia termica è necessaria per innescare la decomposizione termica delle molecole della fonte di carbonio.

Senza questo calore preciso, la reazione chimica necessaria per rilasciare atomi di carbonio per la formazione del reticolo non può avvenire in modo efficiente.

Protezione e regolazione atmosferica

Il forno crea un ecosistema sigillato che protegge la reazione da contaminanti esterni.

Regola con precisione i rapporti di flusso dei gas critici, in particolare Argon (Ar), Idrogeno (H2) e Metano (CH4).

Questa miscela viene controllata all'interno del tubo per bilanciare le fasi di incisione e crescita dei cristalli di grafene.

Facilitare la crescita conforme

Affrontare geometrie non planari

A differenza dei substrati standard, i risonatori ottici (come le microsfere) hanno superfici curve e non planari.

Il forno a tubo di quarzo facilita la crescita conforme garantendo che la miscela di gas circoli uniformemente attorno alla struttura 3D.

Ciò consente la nucleazione di alta qualità di cristalli di grafene su tutta la superficie del risonatore, piuttosto che solo su un piano piatto.

Integrità dell'hardware per il controllo del vuoto

Per mantenere la purezza dell'ambiente, il forno utilizza hardware specializzato come valvole a pistone e strutture di bocca molata nelle porte di collegamento.

Un pistone bidirezionale sul retro si collega a un sistema di vuoto, garantendo che la camera rimanga priva di gas atmosferici indesiderati.

Inoltre, un filtro di sabbia di quarzo è spesso posizionato tra il pistone e la camera a vuoto per proteggere il sistema e mantenere l'integrità del flusso.

Comprendere i compromessi

Sensibilità ai rapporti di gas

Sebbene il forno consenta un controllo preciso, la qualità del grafene dipende fortemente dai rapporti esatti di Ar, H2 e CH4.

Una calibrazione errata di questi rapporti di flusso può portare a difetti nel reticolo cristallino o a un rivestimento non uniforme sul risonatore.

Vincoli termici

Il processo si basa sul mantenimento di 1080°C per la crescita standard, ma diverse applicazioni (come il drogaggio) richiedono profili termici diversi.

Ad esempio, il drogaggio con eteroatomi può richiedere temperature più basse (circa 900°C), il che significa che il forno deve essere in grado di velocità di riscaldamento versatili e programmabili per soddisfare diversi obiettivi di sintesi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno a tubo di quarzo per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è la crescita conforme sui risonatori: Dai priorità a un forno con elevata stabilità termica a 1080°C e precisi controller di flusso di massa per la regolazione di Argon, Idrogeno e Metano.

- Se il tuo obiettivo principale è il drogaggio del grafene: Assicurati che il forno supporti velocità di riscaldamento programmabili per mantenere temperature più basse (900°C) e gestire precursori come azoto o fosforo.

- Se il tuo obiettivo principale è la creazione di nanopori: Verifica che il forno possa operare in sicurezza con atmosfere corrosive o reattive (come CO2) a temperature intorno agli 800°C per guidare l'ossidazione controllata.

In definitiva, la qualità del tuo risonatore ottico dipende dalla capacità del forno di mantenere un ambiente sotto vuoto incontaminato, stabile e chimicamente equilibrato.

Tabella riassuntiva:

| Caratteristica | Specifiche/Ruolo | Beneficio per la crescita del grafene |

|---|---|---|

| Controllo della temperatura | Stabile 1080°C | Garantisce un'efficiente decomposizione termica delle fonti di carbonio |

| Regolazione del gas | Rapporti Ar, H2, CH4 | Bilancia incisione e crescita per la formazione di reticoli di alta qualità |

| Materiale della camera | Quarzo ad alta purezza | Previene la contaminazione e supporta la circolazione di gas 3D |

| Integrità del vuoto | Valvole a pistone e filtri | Mantiene un ambiente incontaminato per la nucleazione priva di difetti |

| Versatilità | Riscaldamento programmabile | Consente drogaggio (900°C) e ossidazione (800°C) |

Migliora la tua ricerca sui nanomateriali con KINTEK

La precisione è non negoziabile quando si sintetizza il grafene per risonatori ottici avanzati. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare i requisiti di laboratorio più rigorosi. I nostri forni ad alta temperatura personalizzabili forniscono la stabilità termica e il controllo atmosferico necessari per una crescita conforme impeccabile e il drogaggio con eteroatomi.

Pronto a ottimizzare il tuo processo di sintesi? Contatta oggi i nostri specialisti tecnici per trovare la soluzione personalizzata perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Oleksiy Kovalchuk, Yong-Won Song. Non-planar graphene directly synthesized on intracavity optical microresonators for GHz repetition rate mode-locked lasers. DOI: 10.1038/s41699-024-00440-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le applicazioni comuni dei forni a tubo nei laboratori? Scopri soluzioni versatili ad alta temperatura

- Quali sono i diversi metodi di riscaldamento nei forni a tubi e i relativi intervalli di temperatura?

- Perché è necessaria un'attivazione secondaria ad alta temperatura in un forno tubolare? Sblocca le massime prestazioni del catalizzatore

- Quali vantaggi strutturali offrono i forni a tubo sottovuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni primarie del forno a tubo da 70 mm? Sblocca la precisione nella ricerca sui materiali

- Come genera alte temperature un forno a tubi? Riscaldamento efficiente e preciso per il tuo laboratorio

- Perché è necessario un forno tubolare ad alta temperatura per la preparazione di elettrodi per sensori di glucosio non enzimatici?

- Quale ruolo svolge un forno tubolare nella valutazione dei catalizzatori modificati di birnessite? Ottimizzare l'attività di degradazione dei COV