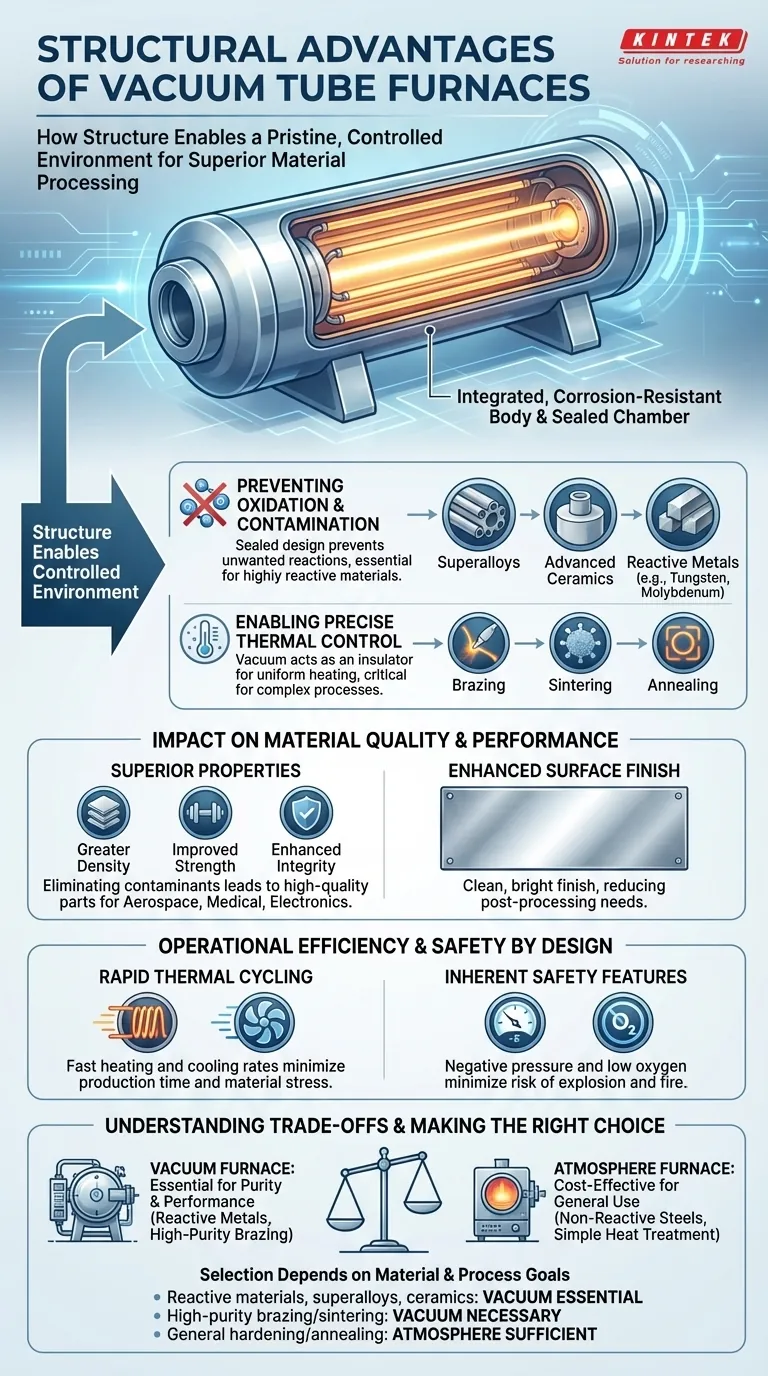

Strutturalmente, un forno a tubo sottovuoto è definito dal suo corpo compatto e integrato costruito con materiali di alta qualità e resistenti alla corrosione. Queste scelte progettuali creano un sistema sigillato e durevole che è leggero, resistente alle vibrazioni e progettato per una lunga vita utile con una contaminazione minima.

Il vantaggio principale della struttura di un forno sottovuoto non è la sua forma fisica, ma la sua funzione: creare e mantenere un vuoto primordiale e controllato. Questo ambiente è ciò che consente una lavorazione superiore dei materiali eliminando la contaminazione atmosferica e consentendo un controllo termico preciso.

Come la Struttura Abilita un Ambiente Controllato

La funzione principale della costruzione fisica del forno è facilitare una camera di lavorazione stabile e priva di aria. Questo ambiente unico è la fonte dei suoi vantaggi chiave.

Prevenzione dell'Ossidazione e della Contaminazione

Il corpo sigillato e integrato consente la rimozione completa dell'aria. Operare in questo vuoto previene reazioni chimiche indesiderate, come l'ossidazione, che altrimenti degraderebbero il pezzo a temperature elevate.

Ciò rende il forno essenziale per la lavorazione di materiali altamente reattivi o ad alte prestazioni come superleghe, ceramiche avanzate e metalli reattivi come tungsteno e molibdeno.

Abilitare un Controllo Termico Preciso

L'ambiente di vuoto stesso funge da superbo isolante, il che, combinato con elementi riscaldanti avanzati, consente un controllo della temperatura estremamente preciso e uniforme.

Questa precisione è fondamentale per processi complessi come brasatura, sinterizzazione e ricottura, dove anche lievi deviazioni di temperatura possono compromettere l'integrità del prodotto finale.

L'Impatto sulla Qualità e sulle Prestazioni del Materiale

L'ambiente controllato creato dalla struttura del forno si traduce direttamente in prodotti finali di qualità superiore con caratteristiche fisiche migliori.

Proprietà del Materiale Superiori

Eliminando i contaminanti e garantendo un riscaldamento uniforme, la lavorazione sottovuoto porta a parti finite con maggiore densità, resistenza migliorata e integrità strutturale potenziata. Questo è un requisito non negoziabile per i componenti utilizzati nell'aerospaziale, nel settore medico e nell'elettronica avanzata.

Finitura Superficiale Migliorata

Senza il rischio di ossidazione, i materiali escono dal forno con una finitura superficiale pulita e brillante. Ciò spesso riduce o elimina la necessità di fasi post-lavorazione come la pulizia chimica o la lucidatura, risparmiando tempo e risorse.

Efficienza Operativa e Sicurezza per Progetto

La struttura del forno è ottimizzata anche per l'efficienza produttiva e la sicurezza dell'operatore, distinguendola dai forni a atmosfera convenzionali.

Cicli Termici Rapidi

Molti forni sottovuoto sono progettati per rapidi tassi di riscaldamento per ridurre al minimo i tempi di produzione. Fondamentalmente, incorporano anche capacità di raffreddamento rapido, che possono ridurre lo stress interno e prevenire la deformazione del materiale.

Caratteristiche di Sicurezza Intrinseche

L'operatività a pressione negativa elimina intrinsecamente il rischio di esplosione che può esistere nei sistemi a pressione positiva.

Inoltre, il contenuto estremamente basso di ossigeno all'interno della camera a vuoto riduce al minimo il rischio di incendio, rendendola una tecnologia fondamentalmente più sicura rispetto a molti forni di riscaldamento convenzionali.

Comprendere i Compromessi

Sebbene potenti, la natura specializzata di un forno sottovuoto introduce considerazioni specifiche che devono essere bilanciate rispetto ai suoi vantaggi.

Non una Soluzione Universale

Questi forni sono costruiti appositamente per processi in cui la contaminazione atmosferica è un punto critico di guasto. Per semplici trattamenti termici su materiali comuni che non sono sensibili all'ossidazione, un forno a atmosfera meno complesso e meno costoso potrebbe essere più appropriato.

Tempo Ciclo di Processo

Sebbene le velocità di riscaldamento e raffreddamento siano rapide, il raggiungimento di un vuoto spinto può aggiungere tempo all'inizio di ogni ciclo. Questo tempo di "pompage" deve essere considerato nella pianificazione complessiva della produzione, specialmente per applicazioni ad alto rendimento.

Complessità di Manutenzione

I sistemi necessari per creare e mantenere un vuoto elevato, comprese pompe, guarnizioni e manometri, richiedono una manutenzione specializzata. L'integrità delle guarnizioni e della camera del forno è fondamentale e richiede una manutenzione rigorosa.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende interamente dai requisiti del materiale e dagli obiettivi del processo.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi, superleghe o ceramiche avanzate: Un forno sottovuoto è essenziale per prevenire la contaminazione e ottenere le proprietà dei materiali richieste.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione di alta purezza: L'ambiente pulito e controllato di un forno sottovuoto è necessario per garantire giunzioni forti e prive di vuoti e consolidamento dei pezzi.

- Se il tuo obiettivo principale è la tempra o la ricottura per uso generale di acciai non reattivi: Un forno a atmosfera convenzionale è spesso una soluzione più conveniente ed operativamente più semplice.

In definitiva, la scelta di un forno sottovuoto è una decisione strategica per dare priorità alla purezza e alle prestazioni del materiale sopra ogni altra cosa.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Il design sigillato rimuove l'aria, eliminando la contaminazione per materiali reattivi come superleghe e ceramiche. |

| Abilita un Controllo Termico Preciso | L'ambiente sottovuoto funge da isolante, consentendo un riscaldamento uniforme per processi come brasatura e ricottura. |

| Migliora la Qualità del Materiale | Risulta in maggiore densità, resistenza e finiture superficiali pulite, riducendo le necessità di post-lavorazione. |

| Migliora la Sicurezza | La pressione negativa riduce i rischi di esplosione e incendio rispetto ai forni convenzionali. |

| Supporta Cicli Rapidi | Rapidi tassi di riscaldamento e raffreddamento minimizzano i tempi di produzione e lo stress del materiale. |

Eleva la tua lavorazione dei materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni a tubo sottovuoto affidabili, forni a muffola, forni a tubo, forni rotanti e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le vostre esigenze sperimentali uniche per purezza, precisione e prestazioni superiori. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi e fornire risultati eccezionali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le caratteristiche principali di un forno a tubo orizzontale? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo rotante? Ottenere un riscaldamento dinamico e uniforme per le polveri

- Qual è lo scopo del pretrattamento dei reattori a tubo di quarzo? Ottenere una crescita cristallina CVT di alta purezza con precisione

- Perché è necessario eseguire il ricottura in un forno tubolare con atmosfera di azoto per la polvere di nucleo-guscio VO2@AlF3?

- Quale ruolo svolge un forno tubolare da laboratorio nella ricerca geologica e mineralogica? Svela i segreti della Terra con precisione

- Come è strutturato un forno a tre zone? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Qual è il significato dell'uso di un forno tubolare nella ricerca sulla pirolisi dei sali di scarto? Precisione per dati ad alta fedeltà

- Quali condizioni fornisce un reattore tubolare per la riduzione dei catalizzatori? Maestria nell'attivazione di platino, rame e nichel