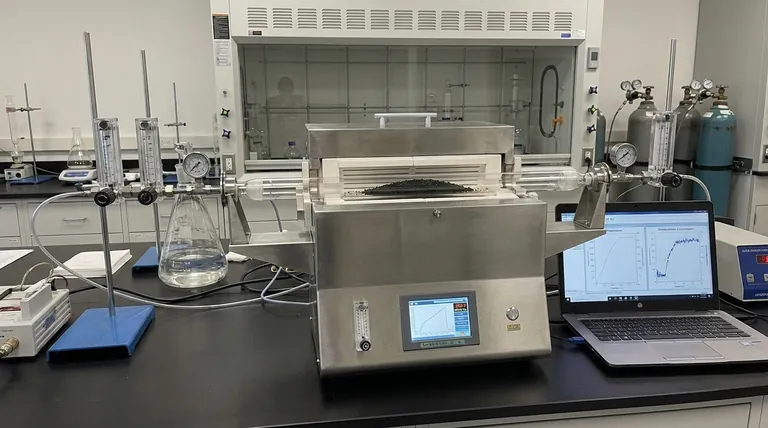

Un forno tubolare funge da centro di controllo termico per il sistema di reattore a letto fisso. Nel contesto della valutazione dei catalizzatori modificati di birnessite, fornisce l'ambiente di riscaldamento preciso e regolabile necessario per simulare le condizioni industriali. Ciò consente ai ricercatori di misurare sistematicamente l'efficacia con cui il catalizzatore scompone il gas dimetilammina in un intervallo di temperature, tipicamente da 50°C a 600°C.

Concetto chiave Il forno tubolare non è semplicemente una fonte di calore; è la variabile che consente la costruzione di un profilo di prestazioni. Controllando rigorosamente l'ambiente termico, consente l'identificazione della "finestra di reazione" specifica in cui il catalizzatore raggiunge la massima efficienza nel trattamento dei Composti Organici Volatili (COV).

La meccanica della valutazione delle prestazioni

Stabilire l'ambiente di reazione

Per valutare l'attività di degradazione, il catalizzatore modificato di birnessite viene caricato in un reattore a letto fisso, che viene quindi posizionato all'interno del forno tubolare.

Il forno agisce come "motore" esterno, portando la temperatura del reattore a punti di impostazione specifici. Ciò garantisce che il catalizzatore sia esposto a un campo termico uniforme, il che è fondamentale per ottenere dati riproducibili sulla conversione del gas.

Simulazione delle condizioni industriali dei COV

La dimetilammina è un Composto Organico Volatile (COV) che spesso richiede un aiuto termico per degradarsi in modo efficiente in contesti industriali.

Il forno tubolare consente ai ricercatori di replicare queste condizioni di scarico del mondo reale in un ambiente di laboratorio controllato. Imitando i livelli di calore presenti negli impianti di trattamento industriali, i dati raccolti diventano predittivi delle prestazioni del catalizzatore nell'impiego effettivo.

Determinare la finestra operativa ottimale

Profilazione sistematica della temperatura

L'utilità principale del forno tubolare in questa valutazione è la sua capacità di regolare la temperatura per passi.

I ricercatori non testano a una singola temperatura; misurano i tassi di conversione della dimetilammina a vari intervalli (ad esempio, aumentando da 100°C a 400°C). La precisione del forno garantisce che ogni punto di misurazione rappresenti uno stato termico stabile.

Identificazione dell'efficienza catalitica

Correlendo la temperatura del forno con l'analisi del gas in uscita, i ricercatori possono identificare la temperatura di "accensione" (light-off temperature), il punto in cui la reazione catalitica diventa autosufficiente o altamente efficiente.

Questo processo rivela la finestra di temperatura ottimale per la birnessite modificata, guidando le raccomandazioni per un funzionamento industriale efficiente dal punto di vista energetico.

Comprendere i compromessi

Temperatura esterna vs. interna

Mentre il forno tubolare controlla la temperatura *esterna* del tubo del reattore, non misura direttamente la temperatura all'interno del letto catalitico.

Se la degradazione della dimetilammina è altamente esotermica (rilascia calore), la temperatura interna potrebbe superare l'impostazione del forno. I ricercatori devono essere consapevoli di questa potenziale discrepanza per evitare di sovrastimare il calore esterno necessario per la reazione.

Tempo di stabilizzazione termica

I forni tubolari hanno una massa termica significativa e non cambiano temperatura istantaneamente.

Quando si valuta l'attività a diversi punti di temperatura, è necessario concedere un tempo di permanenza sufficiente in ogni fase. Affrettare la velocità di rampa può portare a dati transitori che non riflettono accuratamente le prestazioni allo stato stazionario del catalizzatore.

Fare la scelta giusta per il tuo obiettivo

Sia che tu stia ottimizzando un catalizzatore per una fabbrica specifica o esplorando proprietà generali dei materiali, il modo in cui utilizzi il forno è importante.

- Se il tuo obiettivo principale è l'applicazione industriale: Dai priorità ai test di stabilità a temperature specifiche (ad esempio, 250°C) per lunghi periodi per garantire che il catalizzatore non si degradi nel tempo sotto calore costante.

- Se il tuo obiettivo principale è la caratterizzazione accademica: Utilizza l'intervallo completo di 50-600°C con piccoli incrementi di temperatura per mappare la curva cinetica precisa e l'energia di attivazione del materiale.

La precisione del tuo controllo termico determina direttamente l'affidabilità dei tuoi dati catalitici.

Tabella riassuntiva:

| Caratteristica | Ruolo nella valutazione del catalizzatore |

|---|---|

| Intervallo di temperatura | Tipicamente da 50°C a 600°C per la simulazione dei COV |

| Stabilità termica | Garantisce un riscaldamento uniforme per dati di conversione del gas riproducibili |

| Profilazione della reazione | Consente l'identificazione della temperatura di "accensione" e delle curve cinetiche |

| Simulazione industriale | Replica le condizioni di scarico del mondo reale in un ambiente di laboratorio |

| Integrazione di sistema | Serve come centro termico per sistemi di reattori a letto fisso |

Massimizza la precisione della tua ricerca con KINTEK

La valutazione di catalizzatori ad alte prestazioni richiede un controllo termico senza compromessi. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali ad alta temperatura.

Sia che tu stia mappando curve cinetiche per catalizzatori di birnessite o scalando soluzioni per il trattamento dei COV, la nostra ingegneria di precisione garantisce che i tuoi dati siano affidabili e i tuoi risultati riproducibili. Contatta KINTEK oggi stesso per discutere dei tuoi requisiti di forno personalizzato e scopri come le nostre soluzioni di riscaldamento avanzate possono potenziare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Wei Jia, Mengnan Yu. Study on the activity of doped metal-modified water-sodium- manganese ore catalyst to catalyze the degradation of dimethylamine. DOI: 10.21203/rs.3.rs-7291479/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché viene utilizzato un forno tubolare ad alta temperatura per l'esfoliazione del PCN? Sblocca una catalisi superiore dei nanosheet 2D

- Come fa un forno a tubi a garantire una distribuzione uniforme della temperatura?Caratteristiche principali per un controllo preciso del calore

- Qual è la funzione di un forno tubolare ad alta temperatura da laboratorio? Guida alla riduzione topotattica di film di nichelato

- Qual è lo scopo dell'introduzione di azoto ad alta purezza in un forno tubolare? Ottimizzare la pirolisi delle ossa e la resa del biochar

- Quali materiali sono comunemente utilizzati per i tubi di reazione in un forno a tubi?Scelte fondamentali per la stabilità alle alte temperature

- Quale ruolo svolge un forno tubolare ad alto vuoto negli studi sulle bolle di elio? Padronanza dell'attivazione termica e della purezza dei materiali

- Come funziona il regolatore di temperatura in un forno a tubo da 70 mm? Ottieni un controllo termico preciso per il tuo laboratorio

- Perché è necessario un forno tubolare ad alta temperatura per la carbonizzazione del biochar? Sblocca elettrodi ad alte prestazioni