In breve, la dimensione di un forno a crogiolo è la sua caratteristica più distintiva, determinando direttamente la sua applicazione, efficienza ed economicità. Mentre i forni più piccoli sono ideali per laboratori e piccole imprese, le loro intrinseche limitazioni di dimensioni li rendono impraticabili per operazioni industriali su larga scala che richiedono la lavorazione di metalli ad alto volume.

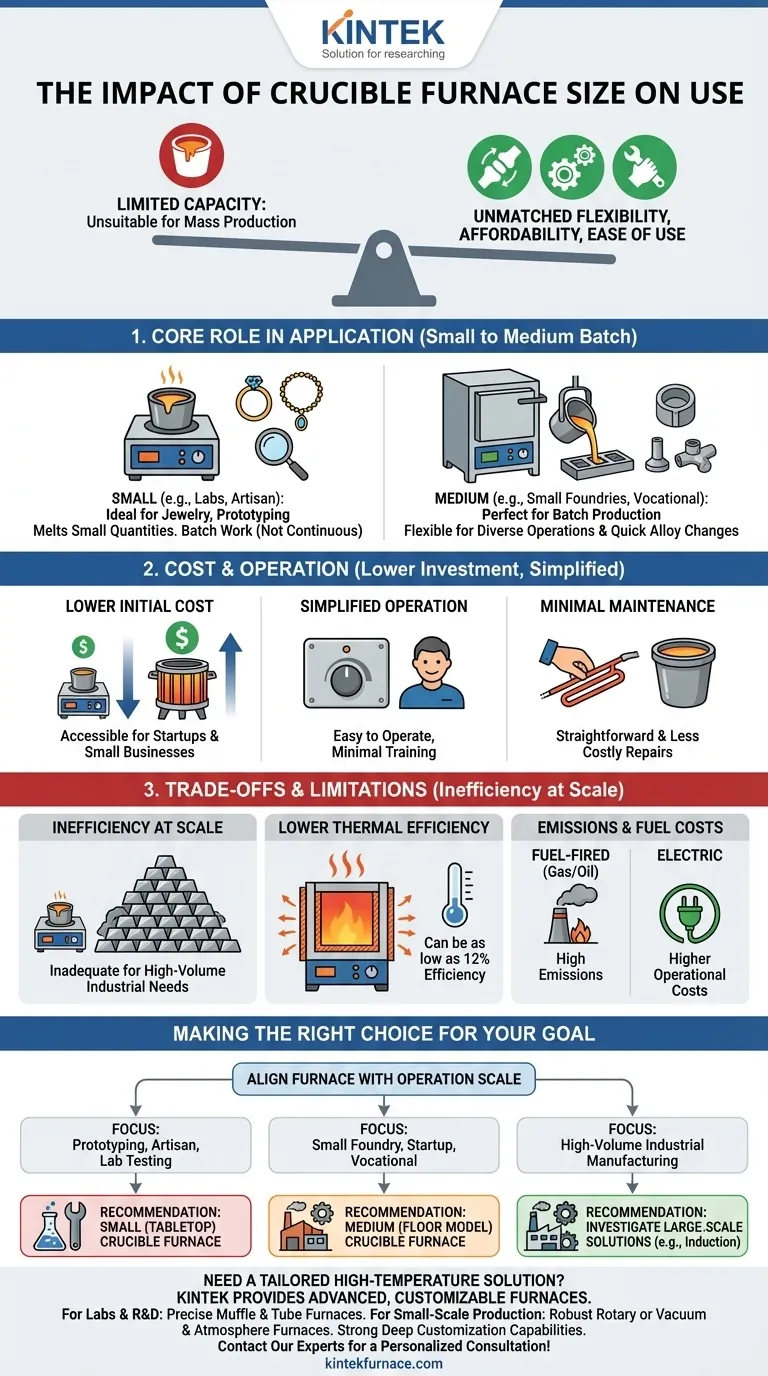

La dimensione di un forno a crogiolo ne determina il compromesso fondamentale: la sua capacità limitata lo rende inadatto alla produzione di massa, ma questa stessa caratteristica offre flessibilità, convenienza e facilità d'uso ineguagliabili per operazioni su piccola e media scala.

Il ruolo centrale delle dimensioni nell'applicazione

La dimensione fisica di un forno a crogiolo non è solo una specifica; è il fattore primario che definisce il suo caso d'uso più adatto nell'industria.

Ideale per la lavorazione di lotti piccoli e medi

I forni a crogiolo eccellono nella fusione di quantità piccole e medie di metallo, dalle unità da tavolo per gioielli ai modelli da pavimento per piccole fonderie.

Il loro design è fondamentalmente incentrato sul contenimento del metallo all'interno di un recipiente (il crogiolo), il che limita naturalmente il volume che può essere lavorato in un singolo ciclo. Questo li rende perfetti per il lavoro a lotti, non per la produzione continua e ad alta produttività.

Flessibilità per operazioni diverse

La capacità più piccola è un vantaggio per le operazioni che richiedono flessibilità. È molto più facile e veloce passare dalla fusione di diverse leghe in un forno a crogiolo senza tempi di inattività significativi o rischio di contaminazione incrociata.

Questo li rende molto preziosi per laboratori, scuole professionali e aziende che gestiscono lavori vari e più piccoli piuttosto che un'unica, massiccia serie di produzione.

Come le dimensioni influenzano costi e funzionamento

La scala di un forno a crogiolo ha un impatto diretto e significativo sulla sua accessibilità finanziaria e operativa.

Minore investimento iniziale

Rispetto ai massicci forni industriali come i forni a induzione o ad arco, i forni a crogiolo hanno un costo iniziale significativamente inferiore.

La loro costruzione più semplice e l'ingombro ridotto riducono i costi di produzione e installazione, rendendoli un'opzione attraente e accessibile per startup e piccole imprese con capitale limitato.

Funzionamento e manutenzione semplificati

Il design relativamente semplice associato alla loro scala più piccola significa che i forni a crogiolo sono facili da usare, richiedendo una formazione specializzata minima.

Anche la manutenzione è più semplice e meno costosa. Sostituire un crogiolo o un elemento riscaldante è un processo molto meno complesso rispetto alla revisione di un forno industriale da più tonnellate, riducendo i tempi di inattività e i costi operativi.

Comprendere i compromessi e le limitazioni

Sebbene le loro dimensioni offrano chiari vantaggi per applicazioni specifiche, introducono anche limitazioni critiche che devono essere considerate.

Il vincolo principale: inefficienza su larga scala

La limitazione più significativa è l'incapacità di gestire applicazioni industriali su larga scala. Un'azienda che ha bisogno di fondere tonnellate di metallo all'ora troverà un forno a crogiolo del tutto inadeguato a causa delle sue restrizioni sul volume dei lotti.

Minore efficienza termica

I forni a crogiolo sono generalmente meno efficienti dal punto di vista energetico rispetto ad altri tipi di forni, con alcuni modelli tradizionali che hanno un'efficienza termica pari a solo il 12%.

Il calore viene applicato all'esterno del crogiolo e una quantità significativa di energia viene persa riscaldando la camera del forno e l'ambiente circostante. Questa inefficienza diventa più pronunciata e costosa all'aumentare delle dimensioni del forno.

Emissioni e costi del carburante

I forni a crogiolo tradizionali alimentati a combustibile (ad esempio, gas o petrolio) possono produrre alti livelli di emissioni, il che può essere una preoccupazione per le operazioni sensibili all'ambiente.

Mentre i forni a crogiolo elettrici eliminano quasi completamente le emissioni, possono avere costi operativi più elevati a seconda dei prezzi locali dell'elettricità. Questo crea un compromesso tra impatto ambientale e spese di carburante continue.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'attrezzatura giusta, è necessario allineare le capacità del forno alla scala della propria operazione.

- Se il tuo obiettivo principale è la prototipazione, il lavoro artigianale o i test di laboratorio: le dimensioni ridotte, il basso costo iniziale e la flessibilità di un forno a crogiolo da tavolo o su piccola scala sono ideali.

- Se il tuo obiettivo principale è gestire una piccola fonderia o una startup: un forno a crogiolo di media capacità offre un punto di ingresso conveniente per la produzione di fusioni senza un massiccio investimento di capitale.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: le intrinseche limitazioni di dimensioni ed efficienza rendono i forni a crogiolo inadatti; è necessario indagare soluzioni su larga scala come i forni a induzione.

In definitiva, comprendere che un forno a crogiolo è uno strumento specializzato per lavori a lotti di piccole e medie dimensioni è la chiave per sfruttarne efficacemente i punti di forza.

Tabella riassuntiva:

| Dimensioni del forno | Applicazione ideale | Vantaggio chiave | Limitazione principale |

|---|---|---|---|

| Piccolo (da tavolo) | Gioielli, Prototipazione, Laboratori | Massima flessibilità e basso costo | Volume di lotti molto basso |

| Medio (modello da pavimento) | Piccole fonderie, scuole professionali | Economico per lavori a lotti | Minore efficienza termica |

| Grande / Industriale | Non raccomandato | N/A | Impraticabile per la produzione di massa |

Hai bisogno di una soluzione di forno ad alta temperatura su misura per la tua scala?

Che tu gestisca un laboratorio di ricerca, una scuola professionale o una piccola fonderia, la scelta del forno giusto è fondamentale per la tua produttività e il tuo budget. Il team di KINTEK comprende che una taglia non va bene per tutti.

Forniamo soluzioni di forni avanzate e personalizzabili per soddisfare le tue esigenze operative uniche:

- Per laboratori e ricerca e sviluppo: i nostri precisi forni a muffola e a tubo offrono il controllo e la flessibilità necessari per la prototipazione e i test.

- Per la produzione su piccola scala: i nostri robusti forni rotanti o sottovuoto e ad atmosfera offrono l'affidabilità necessaria per una lavorazione a lotti costante.

Sfruttando un'eccezionale ricerca e sviluppo e produzione interna, andiamo oltre i prodotti standard per offrire forti capacità di personalizzazione profonda, garantendo che il tuo forno corrisponda precisamente alla tua capacità, materiale e requisiti di processo.

Troviamo il forno perfetto per la tua applicazione. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%