Il ruolo principale di un forno di essiccazione nella preparazione dell'ossido di grafite è garantire una disidratazione controllata senza compromettere la struttura chimica del materiale. Nello specifico, utilizza una temperatura costante e mite di 60°C per rimuovere l'umidità residua e i solventi intrappolati tra gli strati di grafite, ottenendo un prodotto intermedio stabile.

Il processo di essiccazione è un delicato equilibrio tra purificazione e conservazione. Il forno elimina i contaminanti volatili che destabilizzerebbero la polvere, mentre rigorosi controlli di temperatura prevengono la decomposizione chimica prematura che si verifica a temperature più elevate.

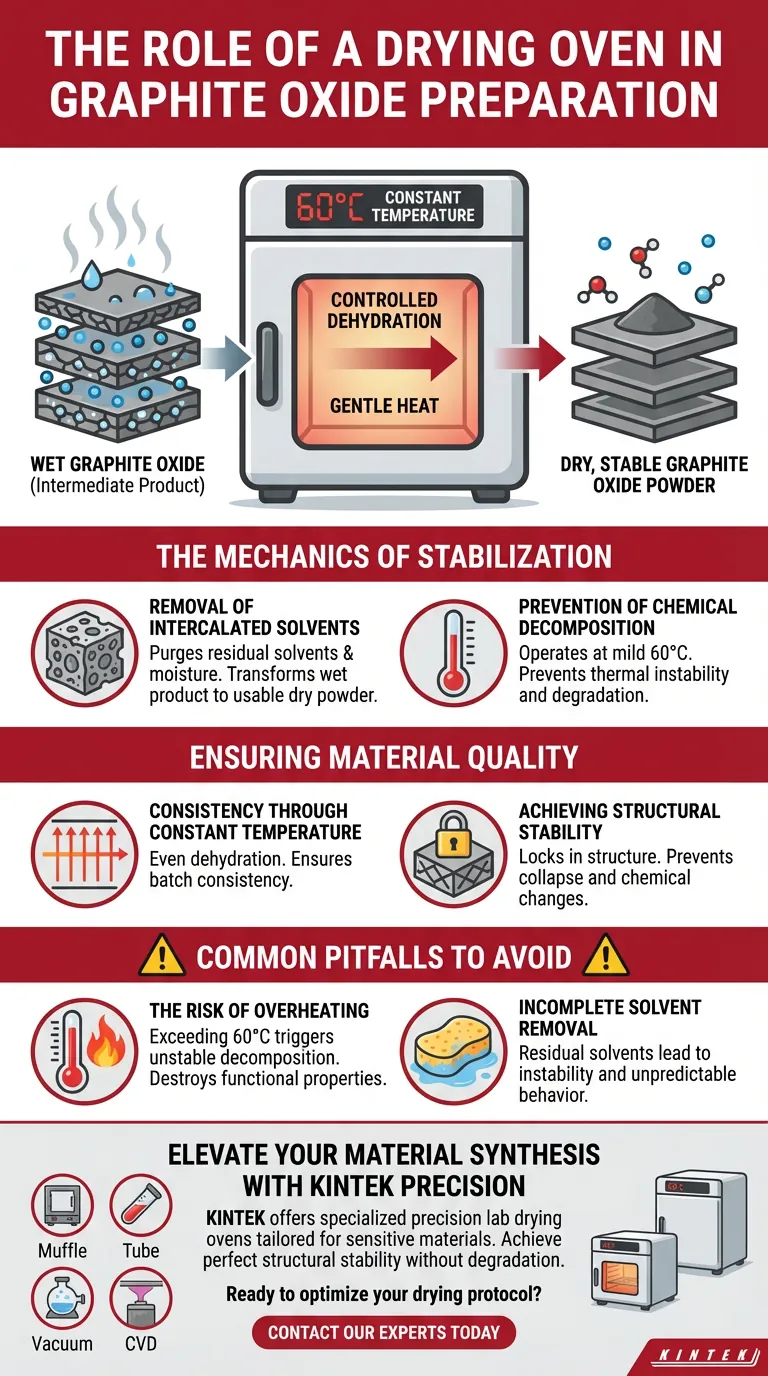

La meccanica della stabilizzazione

Rimozione dei solventi intercalati

La sintesi dell'ossido di grafite coinvolge vari solventi chimici e acqua che rimangono intrappolati nella struttura stratificata del materiale.

Un forno di essiccazione di grado industriale è essenziale per eliminare questi solventi residui e l'umidità tra gli strati di grafite. Questo passaggio trasforma il prodotto umido e purificato in una polvere secca utilizzabile.

Prevenzione della decomposizione chimica

L'ossido di grafite è termicamente sensibile; è chimicamente instabile ad alte temperature.

Il forno di essiccazione opera a una temperatura mite e costante di 60°C. Questo specifico limite termico è fondamentale perché fornisce energia sufficiente per far evaporare l'acqua, ma rimane abbastanza basso da impedire all'ossido di grafite di decomporsi o degradarsi.

Garantire la qualità del materiale

Coerenza attraverso la temperatura costante

Le fluttuazioni di calore possono portare a un'essiccazione non uniforme o a una degradazione localizzata della polvere.

Il forno di essiccazione fornisce un ambiente a temperatura costante, garantendo che l'intero lotto di materiale si disidrati alla stessa velocità. Questa uniformità è vitale per produrre un materiale intermedio coerente e stabile, pronto per ulteriori lavorazioni o applicazioni.

Ottenere stabilità strutturale

L'obiettivo finale di questa fase non è solo l'asciugatura, ma la stabilità.

Rimuovendo delicatamente i componenti volatili, il forno "blocca" la struttura dell'ossido di grafite. Ciò si traduce in un materiale intermedio stabile, prevenendo il collasso strutturale o le modifiche chimiche che renderebbero la polvere inefficace per l'uso previsto.

Errori comuni da evitare

Il rischio di surriscaldamento

Un errore comune nei processi di essiccazione è l'aumento della temperatura per accelerare la produzione.

Nel contesto dell'ossido di grafite, devono essere evitate temperature superiori a 60°C. Il calore eccessivo innesca una decomposizione chimica instabile, distruggendo di fatto le proprietà funzionali dell'ossido di grafite prima che possa essere utilizzato.

Rimozione incompleta dei solventi

Il mancato essiccamento del materiale per una durata sufficiente o alla temperatura corretta comporta il mantenimento dell'umidità.

I solventi residui lasciati tra gli strati possono portare a instabilità nel tempo. Ciò compromette la durata di conservazione del materiale e può causare comportamenti imprevedibili durante le successive reazioni chimiche o applicazioni.

Fare la scelta giusta per il tuo obiettivo

Per garantire una polvere di ossido di grafite della massima qualità, il tuo protocollo di essiccazione deve dare priorità al controllo termico rispetto alla velocità.

- Se il tuo obiettivo principale è l'integrità strutturale: Aderisci rigorosamente al limite di temperatura di 60°C per evitare la decomposizione indotta termicamente dei gruppi contenenti ossigeno.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il ciclo di essiccazione sia sufficientemente lungo per evacuare completamente i solventi intercalati dagli strati di grafite, poiché la sola asciugatura superficiale non è sufficiente.

La precisione in questa fase finale di essiccazione fa la differenza tra un sottoprodotto volatile e degradato e un materiale stabile e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione dell'ossido di grafite | Beneficio per il materiale |

|---|---|---|

| Controllo della temperatura | Ambiente termico costante di 60°C | Previene la decomposizione chimica prematura |

| Disidratazione | Rimozione di solventi intercalati e acqua | Trasforma il prodotto umido in polvere secca stabile |

| Uniformità | Distribuzione uniforme del calore attraverso gli strati | Garantisce la coerenza del lotto e la stabilità strutturale |

| Purificazione | Eliminazione dei contaminanti volatili | Previene l'instabilità e migliora la durata di conservazione |

Eleva la tua sintesi di materiali con la precisione KINTEK

L'ossido di grafite ad alte prestazioni richiede un'accuratezza termica senza compromessi. Supportato da R&S e produzione esperte, KINTEK offre una gamma specializzata di sistemi Muffle, Tube, Vacuum e CVD, oltre a forni di essiccazione da laboratorio di precisione su misura per materiali sensibili. Sia che tu abbia bisogno di forni ad alta temperatura standard o personalizzabili, la nostra tecnologia garantisce che i tuoi materiali raggiungano una perfetta stabilità strutturale senza degradazione.

Pronto a ottimizzare il tuo protocollo di essiccazione? Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo una stufa per vuoto da laboratorio contribuisce alle membrane ibride PBI? Ottenere una densità di membrana superiore

- Come viene utilizzato un forno da laboratorio durante la fase di impregnazione della preparazione APC? Ottimizzare l'attivazione del biochar

- Perché viene utilizzato uno strato tampone di rutenio ultrasottile per lo zaffiro e Ru50Mo50? Ottimizza la qualità del tuo film sottile

- Quali sono i metodi di trasferimento del calore nei forni? Padroneggia il controllo del calore per risultati migliori

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Perché mantenere il controllo di argon e ossigeno nella LMD del titanio? Garantisci la massima purezza per i tuoi componenti ad alte prestazioni

- Quali sono i vantaggi dei forni continui? Aumenta l'efficienza e riduci i costi nella produzione ad alto volume

- Perché le capsule di sublimazione VTD richiedono design specializzati per il perovskite? Ottenere un'uniformità e una stabilità precise del film