In sostanza, gli elementi riscaldanti in Carburo di Silicio (SiC) sono progettati per i processi industriali ad alta temperatura più esigenti. Sono la soluzione ideale in settori come la metallurgia, la ceramica, la produzione di vetro, la produzione di semiconduttori e la lavorazione chimica, dove calore estremo, affidabilità ed efficienza operativa non sono negoziabili.

La ragione principale per cui gli elementi in SiC sono così ampiamente adottati è la loro capacità di fornire calore costante e rapido in ambienti estremi dove gli elementi metallici convenzionali fallirebbero. Questa combinazione di prestazioni ad alta temperatura, durata ed efficienza energetica li rende un componente critico per il riscaldamento industriale moderno.

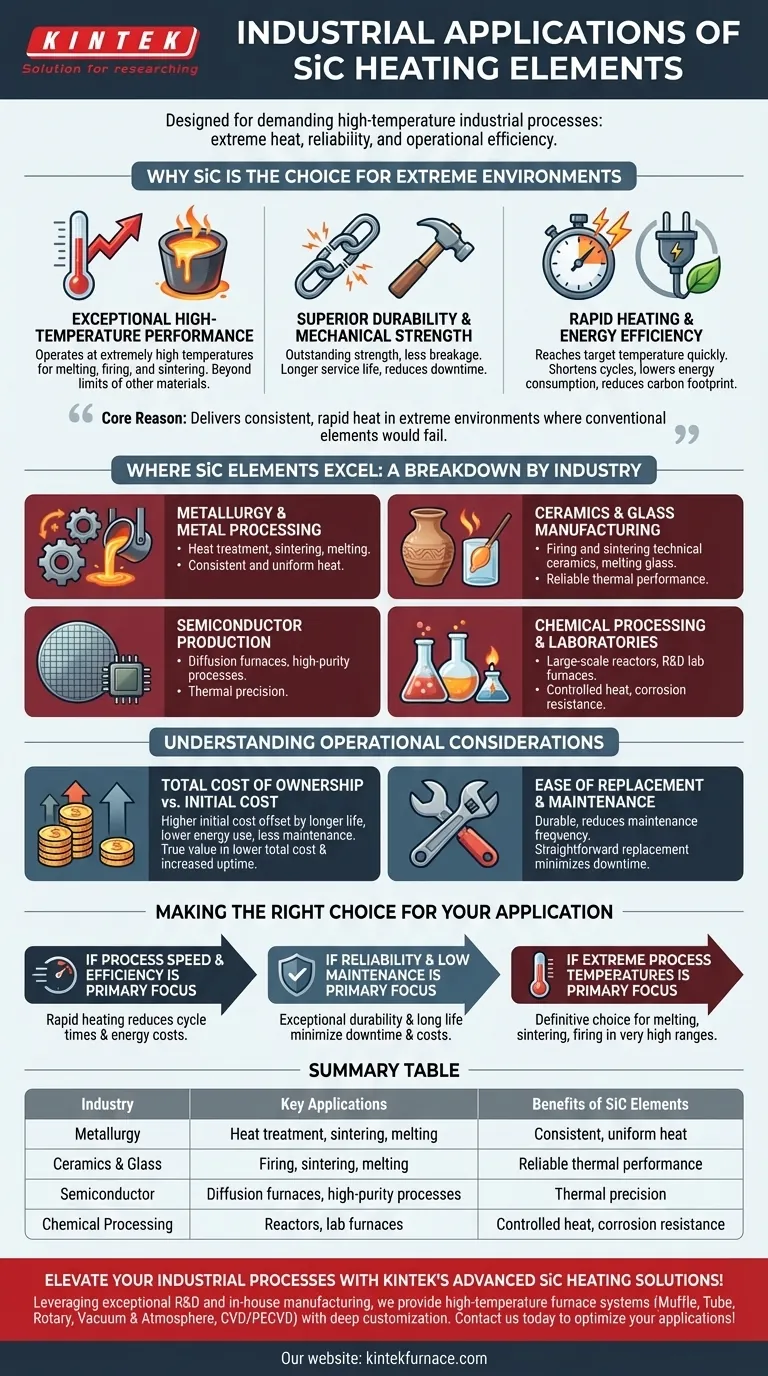

Perché il SiC è la scelta per ambienti estremi

L'idoneità degli elementi in SiC non si basa su un singolo attributo, ma su una combinazione di proprietà che affrontano direttamente le sfide del lavoro industriale ad alta temperatura.

Prestazioni eccezionali ad alta temperatura

Gli elementi in SiC possono operare a temperature estremamente elevate, rendendoli essenziali per i processi che richiedono calore intenso e controllato.

Questa capacità è fondamentale per applicazioni come la fusione di metalli, la cottura di ceramiche avanzate e la produzione di vetro fuso, dove le temperature di processo sono spesso al di là dei limiti di altri materiali.

Durata superiore e resistenza meccanica

Questi elementi mostrano una resistenza meccanica eccezionale, rendendoli molto meno inclini alla rottura durante il funzionamento o la manutenzione.

Questa durata intrinseca si traduce in una vita utile più lunga, riducendo la necessità di sostituzioni frequenti e minimizzando costosi tempi di inattività della produzione.

Riscaldamento rapido ed efficienza energetica

Gli elementi riscaldanti in SiC possono raggiungere rapidamente la temperatura target. Questa rapida risposta termica riduce i tempi di ciclo del processo e diminuisce significativamente il consumo energetico.

Nel lungo periodo, questa efficienza riduce i costi operativi e contribuisce a un'impronta di carbonio inferiore, migliorando la sostenibilità industriale.

Dove eccellono gli elementi in SiC: una ripartizione per settore

Diversi settori sfruttano i vantaggi unici degli elementi in SiC per ottimizzare i loro specifici processi ad alta temperatura.

Metallurgia e lavorazione dei metalli

In metallurgia, gli elementi in SiC sono utilizzati per il trattamento termico, la sinterizzazione e la fusione di vari metalli e leghe. La loro capacità di fornire calore costante e uniforme è fondamentale per ottenere le proprietà desiderate del materiale.

Produzione di ceramica e vetro

La cottura e la sinterizzazione di ceramiche tecniche, così come la fusione del vetro, richiedono calore estremo e sostenuto. Gli elementi in SiC forniscono le prestazioni termiche affidabili necessarie per queste esigenti applicazioni di forni.

Produzione di semiconduttori

La produzione di semiconduttori comporta processi ad alta purezza condotti a temperature molto elevate. Gli elementi in SiC sono utilizzati nei forni a diffusione e in altre apparecchiature dove la precisione termica è fondamentale.

Lavorazione chimica e laboratori

Sia nei reattori chimici su larga scala che nei forni da laboratorio di ricerca e sviluppo più piccoli, gli elementi in SiC forniscono calore controllato e affidabile. La loro resistenza alla corrosione è anche un vantaggio chiave quando si lavora con sostanze chimiche reattive.

Comprendere le considerazioni operative

Sebbene gli elementi in SiC siano molto robusti, comprendere il loro contesto operativo è fondamentale per massimizzare il loro valore e la loro durata. Rappresentano un investimento in prestazioni, ed è nel loro costo totale di proprietà che brillano veramente.

Costo totale di proprietà rispetto al costo iniziale

Gli elementi in SiC possono avere un prezzo di acquisto iniziale più elevato rispetto ad alcune alternative. Tuttavia, questo è compensato dalla loro maggiore durata, dal ridotto consumo energetico e dalle minori esigenze di manutenzione.

Il vero valore si realizza nel costo totale di proprietà inferiore e nell'aumento dei tempi di attività operativa durante la vita utile dell'elemento.

Facilità di sostituzione e manutenzione

La durata del SiC riduce la frequenza della manutenzione, ma quando è necessaria una sostituzione, è generalmente semplice.

Questa "facilità di sostituzione" è un'importante considerazione di progettazione, che assicura che i tempi di inattività del forno siano mantenuti al minimo assoluto durante i cicli di manutenzione pianificati.

Fare la scelta giusta per la tua applicazione

La scelta dell'elemento riscaldante giusto dipende dal tuo obiettivo operativo principale. La tecnologia SiC offre vantaggi distinti in diverse metriche di prestazione.

- Se il tuo obiettivo principale è la velocità e l'efficienza del processo: Le rapide capacità di riscaldamento del SiC ridurranno i tempi di ciclo e i costi energetici.

- Se il tuo obiettivo principale è l'affidabilità e la bassa manutenzione: L'eccezionale durata e la lunga vita utile degli elementi in SiC riducono al minimo i tempi di inattività e i costi di sostituzione.

- Se il tuo obiettivo principale è raggiungere temperature di processo estreme: Il SiC è la scelta definitiva per applicazioni come la fusione, la sinterizzazione e la cottura che operano in intervalli di temperatura molto elevati.

In definitiva, scegliere gli elementi riscaldanti in SiC è un investimento nella stabilità del processo, nell'efficienza e nelle prestazioni a lungo termine.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi degli elementi in SiC |

|---|---|---|

| Metallurgia | Trattamento termico, sinterizzazione, fusione | Calore costante e uniforme per le proprietà dei materiali |

| Ceramica e Vetro | Cottura, sinterizzazione, fusione | Prestazioni termiche affidabili in calore estremo |

| Semiconduttori | Forni a diffusione, processi ad alta purezza | Precisione termica e capacità di alta temperatura |

| Lavorazione Chimica | Reattori, forni da laboratorio | Calore controllato, resistenza alla corrosione |

Migliora i tuoi processi industriali con le soluzioni di riscaldamento SiC avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, fornendo affidabilità, efficienza e prestazioni a lungo termine. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata