In sintesi, un elemento riscaldante è un componente progettato specificamente per convertire l'energia elettrica in calore. Questa trasformazione avviene attraverso un principio noto come riscaldamento Joule, in cui la resistenza naturale del materiale al passaggio della corrente elettrica genera energia termica. Un elemento completo è più di un semplice filo; è un sistema attentamente assemblato che comprende un nucleo resistivo, isolamento elettrico e un involucro esterno protettivo.

L'intuizione cruciale è che un elemento riscaldante non è semplicemente un materiale che si surriscalda, ma un sistema ingegnerizzato. La sua efficacia e sicurezza dipendono dalla precisa interazione tra il suo nucleo conduttivo, il suo strato isolante e la sua guaina protettiva.

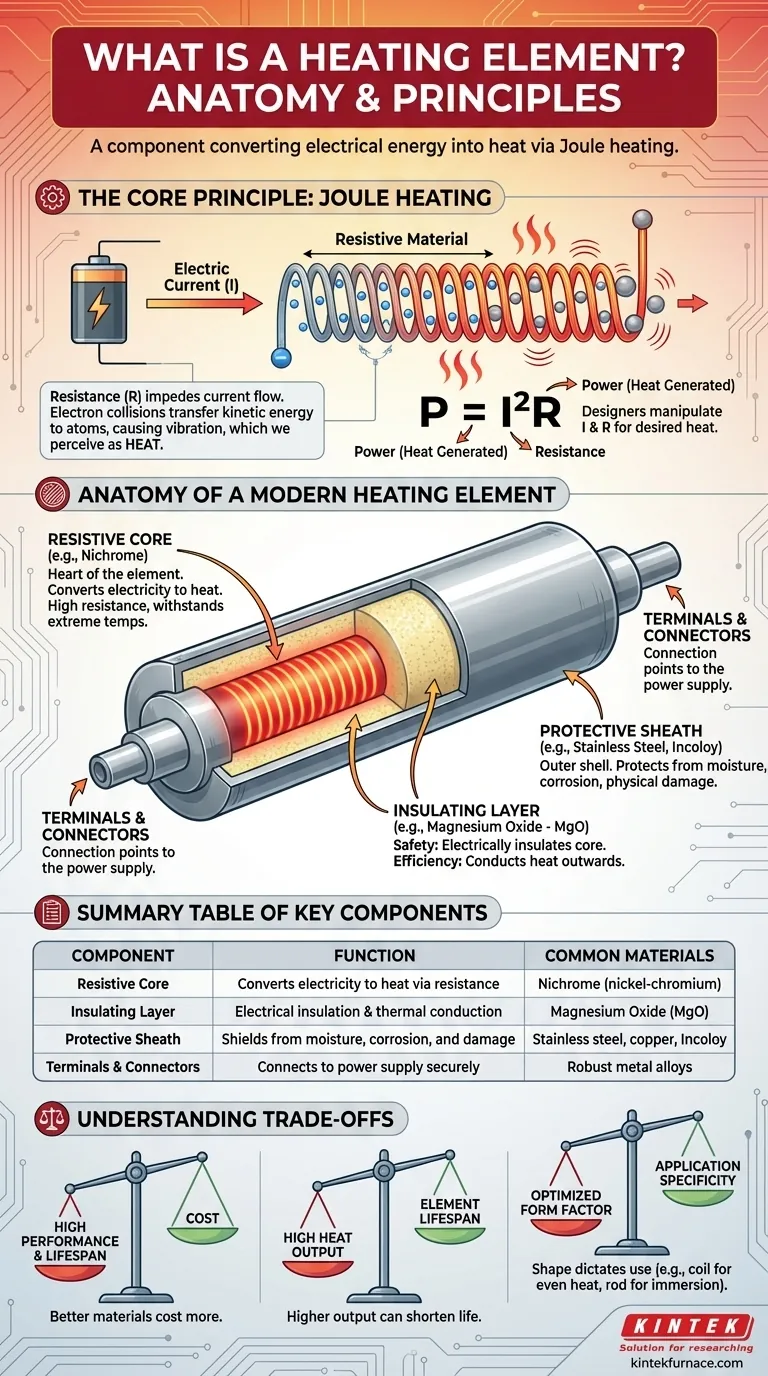

Il Principio Fondamentale: Come Funziona il Riscaldamento Joule

Per comprendere un elemento riscaldante, devi prima capire il processo fondamentale che lo fa funzionare. Questo processo, chiamato riscaldamento Joule o resistivo, è l'uso deliberato della resistenza elettrica.

Dall'Elettricità al Calore

Quando una corrente elettrica fluisce attraverso un conduttore, gli elettroni in movimento collidono con gli atomi che costituiscono il materiale. Queste interazioni non sono perfettamente fluide.

Il Ruolo della Resistenza

La resistenza è la proprietà di un materiale che ostacola il flusso della corrente elettrica. In un elemento riscaldante, si sceglie intenzionalmente un materiale con elevata resistenza.

Queste collisioni trasferiscono energia cinetica dagli elettroni agli atomi, facendo vibrare questi ultimi più intensamente. Questo aumento della vibrazione atomica è ciò che percepiamo come calore.

La Formula per la Generazione di Calore

Questa relazione è descritta dalla prima legge di Joule, spesso espressa come P = I²R. Ciò significa che il calore generato (Potenza, P) è direttamente proporzionale alla resistenza (R) e al quadrato della corrente (I). I progettisti manipolano questi fattori per produrre la quantità di calore desiderata.

Anatomia di un Elemento Riscaldante Moderno

Un elemento riscaldante funzionale è una struttura composita in cui ogni componente svolge uno scopo critico per la sicurezza, l'efficienza e la durata.

Il Nucleo Resistivo

Questo è il cuore dell'elemento. Di solito è un filo o un nastro realizzato con una lega speciale, come il Nichelcromo (nichel-cromo), selezionato per la sua elevata resistenza elettrica e la sua capacità di resistere a temperature estreme senza ossidarsi o fondere. Il suo unico compito è surriscaldarsi quando vi passa attraverso l'elettricità.

Lo Strato Isolante

Attorno al nucleo resistivo si trova uno strato di materiale dielettrico. Una scelta comune è la polvere di Ossido di Magnesio (MgO), che viene pressata saldamente attorno al nucleo. Questo strato ha due funzioni vitali:

- Sicurezza: Isola elettricamente il nucleo caldo, impedendo alla corrente di cortocircuitare verso l'involucro esterno dell'elemento.

- Efficienza: È un eccellente conduttore termico, assicurando che il calore generato nel nucleo venga trasferito efficientemente verso l'esterno anziché essere disperso.

La Guaina Protettiva

La guaina è il guscio esterno dell'elemento, che racchiude il nucleo e l'isolamento. Protegge i componenti interni da umidità, corrosione e danni fisici. Il materiale della guaina viene scelto in base all'applicazione, come acciaio inossidabile o rame per scaldabagni o Incoloy per processi industriali ad alta temperatura.

Terminali e Connettori

Questi sono i punti di connessione pratici. Sono robusti conduttori metallici o terminali che consentono di collegare saldamente l'elemento riscaldante all'alimentazione principale dell'apparecchio o del sistema.

Comprendere i Compromessi

La progettazione di un elemento riscaldante è un equilibrio di fattori in competizione. Comprendere questi compromessi è fondamentale per apprezzare perché sono ingegnerizzati per compiti specifici.

Selezione del Materiale vs. Costo

Le leghe ad alte prestazioni in grado di operare a temperature molto elevate per migliaia di ore sono significativamente più costose dei materiali più semplici. La scelta del nucleo resistivo e della guaina è un compromesso diretto tra le prestazioni richieste, la durata e il costo finale del prodotto.

Potenza Termica vs. Durata dell'Elemento

Generare più calore richiede di far passare più corrente attraverso l'elemento o di utilizzare un materiale a resistenza più elevata. Entrambe queste azioni aumentano lo stress termico ed elettrico sui componenti, il che può ridurre la vita operativa dell'elemento. Cicli di riscaldamento aggressivi possono portare a un guasto prematuro.

Fattore di Forma vs. Applicazione

La forma di un elemento — che sia un'asta diritta, una serpentina o una striscia piatta — è fondamentale per le prestazioni. Un elemento a serpentina in un forno fornisce calore uniforme su una vasta area, mentre un elemento dritto e rigido è ideale per l'immersione in un liquido. Utilizzare la forma sbagliata per il lavoro comporta un riscaldamento inefficiente e potenziali punti caldi che possono danneggiare l'elemento.

Come la Progettazione Dettata l'Applicazione

La combinazione specifica di materiali, dimensioni e forma determina il caso d'uso ideale di un elemento. Il design finale è sempre adattato a un obiettivo specifico.

- Se la tua priorità principale è il riscaldamento rapido dell'aria ad alta temperatura: La progettazione privilegia un nucleo resistivo con un punto di fusione molto elevato e una resistenza superiore all'ossidazione, spesso con alette attaccate alla guaina per irradiare efficacemente il calore.

- Se la tua priorità principale è il riscaldamento uniforme della superficie: La progettazione enfatizza il fattore di forma dell'elemento, modellandolo in una serpentina o un motivo preciso per garantire una distribuzione uniforme del calore su una piastra o una superficie.

- Se la tua priorità principale è la sicurezza in un ambiente liquido: La progettazione si concentra su una guaina senza giunzioni e resistente alla corrosione e su uno strato isolante ad alta integrità per prevenire qualsiasi dispersione elettrica nel liquido.

Comprendendo questi singoli componenti, si vede l'elemento riscaldante non come una parte semplice, ma come un dispositivo sofisticato ingegnerizzato per un controllo termico preciso e affidabile.

Tabella Riassuntiva:

| Componente | Funzione | Materiali Comuni |

|---|---|---|

| Nucleo Resistivo | Converte l'elettricità in calore tramite resistenza | Nichelcromo (nichel-cromo) |

| Strato Isolante | Fornisce isolamento elettrico e conduzione termica | Ossido di Magnesio (MgO) |

| Guaina Protettiva | Protegge da umidità, corrosione e danni | Acciaio inossidabile, rame, Incoloy |

| Terminali e Connettori | Si collega saldamente all'alimentazione | Leghe metalliche robuste |

Hai bisogno di una soluzione di riscaldamento personalizzata per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con forti capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per migliorare i vostri processi termici con apparecchiature affidabili e su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni