In sintesi, gli elementi riscaldanti in grafite offrono una longevità eccezionale e prestazioni elevate grazie a una combinazione unica di proprietà fisiche. La loro longevità deriva dalla stabilità alle alte temperature e dall'inerzia chimica, mentre le loro prestazioni sono guidate da rapidi tassi di riscaldamento e dalla capacità di fornire temperature altamente uniformi.

Nell'ambiente esigente delle applicazioni ad alta temperatura, il cedimento del materiale è un rischio costante. Il vantaggio fondamentale della grafite risiede nella sua rara capacità di combinare estrema resistenza al calore e stabilità chimica con un'erogazione di calore efficiente e uniforme, rendendola una scelta eccezionalmente affidabile.

Le basi della longevità della grafite

La lunga vita utile di un elemento in grafite non è casuale; è il risultato diretto delle sue caratteristiche fondamentali del materiale. Queste proprietà assicurano che resista alle condizioni difficili dei processi ad alto calore.

Inerzia chimica senza pari

La grafite è un materiale altamente non reattivo, specialmente in atmosfere sottovuoto o inerti. Ciò significa che non si degrada facilmente a causa di reazioni chimiche con i materiali all'interno del forno, preservando la sua integrità nel corso di innumerevoli cicli.

Resistenza superiore agli shock termici

La grafite ha un coefficiente di espansione termica molto basso. Ciò le consente di sopportare rapidi ed estremi cambiamenti di temperatura senza crepe o cedimenti, un comune punto di guasto per i materiali ceramici più fragili.

Stabilità strutturale ad alta temperatura

Con un punto di fusione estremamente elevato (sublima intorno ai 3652°C) e una bassa pressione di vapore, la grafite mantiene la sua struttura solida e la sua resistenza a temperature a cui la maggior parte dei metalli fonderebbe o vaporizzerebbe. Ciò garantisce la sua integrità fisica in condizioni di calore estremo.

Promuovere prestazioni elevate

Oltre a durare a lungo, gli elementi in grafite sono progettati per fornire un riscaldamento preciso ed efficiente, fondamentale per il controllo del processo e la qualità del prodotto.

Riscaldamento rapido e rapidi tassi di rampa

La buona conduttività elettrica della grafite le consente di convertire l'elettricità in calore in modo molto efficiente. Ciò si traduce in rapidi "tassi di rampa", consentendo al forno di raggiungere rapidamente la temperatura desiderata e riducendo i tempi di ciclo complessivi.

Eccezionale uniformità della temperatura

Le proprietà isotrope della grafite moderna consentono di lavorarla con incredibile precisione. Ciò significa che gli elementi riscaldanti possono essere prodotti per essere perfettamente omogenei, garantendo un calore eccezionalmente uniforme su tutta la zona di lavoro.

Flessibilità di progettazione senza pari

La grafite può essere lavorata da blocchi solidi di grandi dimensioni in quasi tutte le dimensioni o forme. Ciò consente la creazione di elementi progettati su misura e perfettamente ottimizzati per un forno o un'applicazione specifica, cosa non possibile con molti altri materiali.

Comprendere i compromessi

Sebbene potente, la grafite non è una soluzione universale. I suoi principali vantaggi sono legati a uno specifico ambiente operativo, e comprendere il suo limite principale è fondamentale per il successo.

Il ruolo critico dell'atmosfera

La notevole longevità e le prestazioni della grafite si realizzano quasi esclusivamente in un ambiente sottovuoto o in gas inerte. Le sue proprietà si degradano rapidamente se questa condizione non è soddisfatta.

La minaccia dell'ossidazione

La principale vulnerabilità della grafite è l'ossigeno. Ad alte temperature (tipicamente superiori a 450°C), la grafite reagisce con l'ossigeno e si consuma rapidamente, o si ossida. Far funzionare un forno a grafite in atmosfera d'aria distruggerà gli elementi.

Fare la scelta giusta per la tua applicazione

La selezione di un elemento riscaldante richiede di abbinare le sue proprietà ai tuoi obiettivi di processo.

- Se la tua attenzione principale è la temperatura massima e la purezza del processo: La grafite è la scelta superiore per applicazioni ad alta temperatura sottovuoto o in gas inerte grazie alla sua stabilità e natura non reattiva.

- Se la tua attenzione principale è la velocità del processo e la produttività: I rapidi tassi di rampa e l'eccellente conducibilità termica della grafite aiuteranno a ridurre al minimo i tempi di ciclo e a migliorare l'efficienza.

- Se la tua applicazione deve funzionare in atmosfera aperta: Devi utilizzare un'alternativa, come una lega metallica (ad esempio Kanthal) o un elemento ceramico (ad esempio disiliciuro di molibdeno), poiché la grafite non è adatta.

In definitiva, comprendere i requisiti operativi distinti della grafite ti consente di sfruttare le sue prestazioni senza pari dove eccelle veramente.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio dell'elemento riscaldante in grafite |

|---|---|

| Longevità | Eccezionale stabilità alle alte temperature, inerzia chimica e superiore resistenza agli shock termici. |

| Prestazioni | Rapidi tassi di rampa, elevata efficienza termica ed eccellente uniformità della temperatura su tutta la zona di lavoro. |

| Ambiente ideale | Atmosfere sottovuoto o inerti; si ossida rapidamente all'aria sopra i 450°C. |

Pronto a migliorare i tuoi processi ad alta temperatura con soluzioni di riscaldamento affidabili e ad alte prestazioni?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, personalizzate in base alle tue esigenze uniche. La nostra esperienza nella tecnologia degli elementi in grafite, unita alle nostre approfondite capacità di personalizzazione per prodotti come Forni a Tubo e Forni Sottovuoto e a Gas, assicura che la tua applicazione raggiunga la massima efficienza e longevità.

Contatta oggi i nostri esperti per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio.

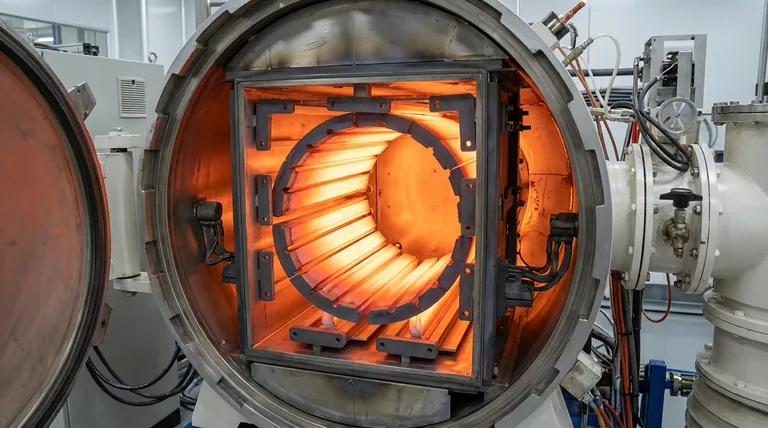

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata