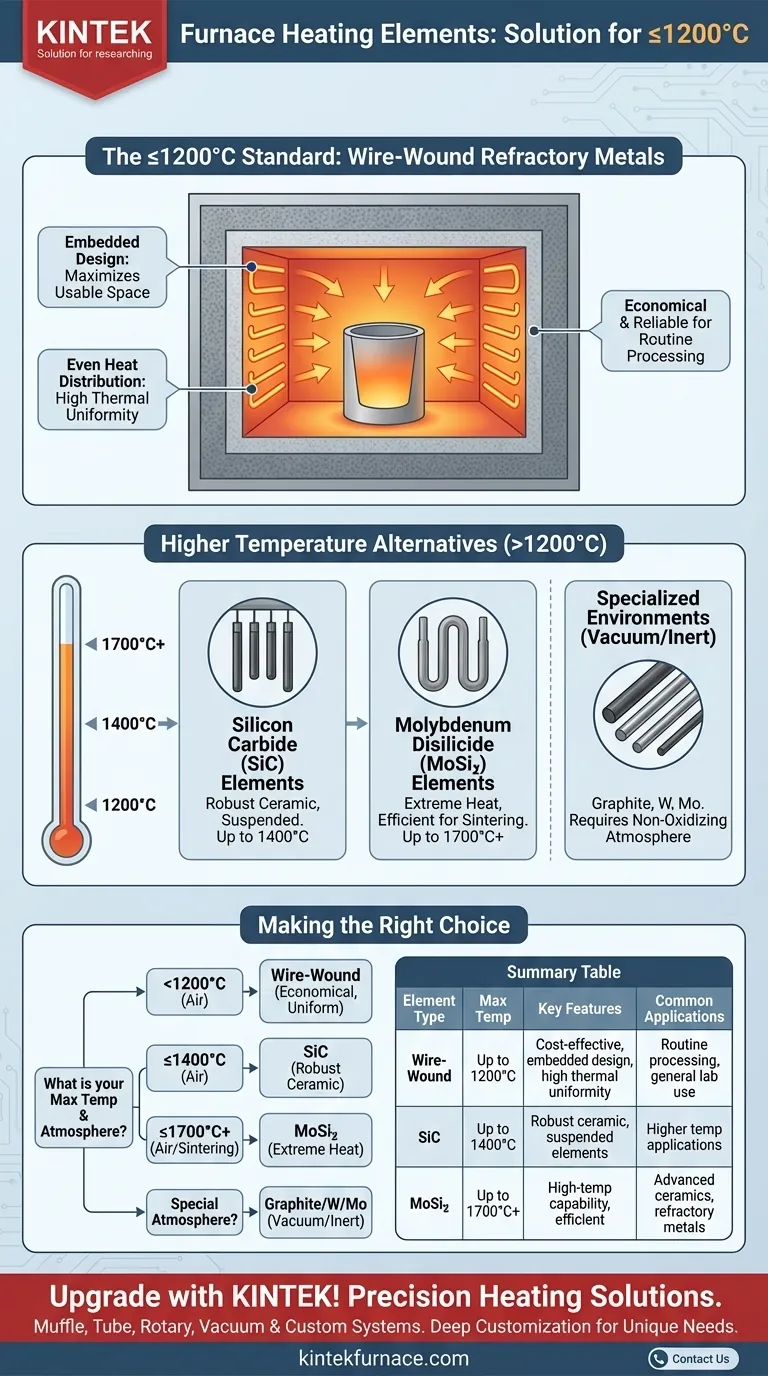

Per i forni che operano a 1200°C o meno, l'elemento riscaldante standard è un metallo refrattario avvolto a filo. Questi fili metallici di riscaldamento sono progettati per un'elevata resistenza elettrica e sono tipicamente incorporati direttamente nelle pareti della camera isolata del forno, un design che massimizza lo spazio utilizzabile e promuove un'eccellente uniformità termica.

La scelta dell'elemento riscaldante di un forno è una funzione diretta della massima temperatura operativa richiesta. Al di sotto dei 1200°C, gli elementi a filo metallico offrono una soluzione efficiente e affidabile, mentre temperature più elevate richiedono elementi in ceramica o metallo refrattario più esotici come il carburo di silicio (SiC) o il disiliciuro di molibdeno (MoSi₂).

Lo standard per temperature fino a 1200°C

I forni progettati per questa gamma di temperature moderate sono costruiti attorno a una tecnologia di riscaldamento collaudata ed economica. Il tipo specifico di elemento e il suo posizionamento sono fondamentali per le prestazioni del forno.

Metalli refrattari avvolti a filo

Il cavallo di battaglia per questa categoria è l'elemento riscaldante avvolto a filo. Si tratta di fili di lega metallica specificamente ingegnerizzati per generare calore quando una corrente elettrica li attraversa.

Perché questo design è efficace

L'incorporazione di questi elementi a filo nelle pareti isolate della camera del forno offre due vantaggi distinti. In primo luogo, massimizza il volume interno della camera, lasciandola libera. In secondo luogo, consente una distribuzione del calore più uniforme, portando a un'elevata uniformità termica in tutto lo spazio di lavoro.

Comprensione delle alternative a temperature più elevate

Per comprendere appieno perché gli elementi a filo vengono utilizzati al di sotto dei 1200°C, è fondamentale capire cosa è necessario per temperature più elevate. La scienza dei materiali degli elementi riscaldanti cambia in modo significativo man mano che aumentano le esigenze termiche.

Elementi in carburo di silicio (SiC) (fino a 1400°C)

Quando le applicazioni richiedono temperature superiori al limite dei fili riscaldanti standard, gli elementi in carburo di silicio (SiC) sono il passo successivo. Si tratta di robusti elementi ceramici che possono funzionare in modo affidabile a temperature più elevate.

A differenza dei fili incorporati, gli elementi SiC sono tipicamente sospesi dal tetto del forno in serie lungo i lati della camera.

Elementi in disiliciuro di molibdeno (MoSi₂) (fino a 1700°C+)

Per i processi ad altissima temperatura, come la sinterizzazione di ceramiche avanzate, vengono utilizzati elementi in disiliciuro di molibdeno (MoSi₂). Questi sono i due elementi più comuni nei moderni forni di sinterizzazione ad alta temperatura, capaci di raggiungere temperature estreme in modo efficiente.

Altri elementi specializzati

In ambienti specifici, come il vuoto o atmosfere inerti, vengono utilizzati altri materiali. Questi includono elementi in grafite, tungsteno e molibdeno, che possono raggiungere temperature molto elevate ma non sono adatti per il funzionamento in presenza di ossigeno.

Comprendere i compromessi

La scelta di un forno comporta il bilanciamento delle prestazioni, dei costi e dei requisiti operativi. L'elemento riscaldante è al centro di questi compromessi.

Costo rispetto alla capacità di temperatura

Esiste una correlazione diretta tra la temperatura massima di un elemento e il suo costo. Gli elementi avvolti a filo sono altamente economici per lavori fino a 1200°C. Passare agli elementi SiC o MoSi₂ per una maggiore capacità di temperatura comporta un aumento significativo del costo iniziale del forno.

Posizionamento e durata dell'elemento

Gli elementi a filo incorporati sono protetti dall'isolamento del forno. Gli elementi sospesi come SiC e MoSi₂ sono più esposti all'interno della camera, rendendoli più suscettibili agli shock meccanici, sebbene siano progettati per una facile sostituzione.

Requisiti atmosferici

La scelta dell'elemento determina l'atmosfera in cui è possibile operare. Gli elementi avvolti a filo, SiC e MoSi₂ sono progettati per funzionare all'aria. Al contrario, elementi come grafite o tungsteno si ossideranno e si guasteranno rapidamente se utilizzati al di fuori di un ambiente sottovuoto o di gas inerte.

Fare la scelta giusta per la tua applicazione

La selezione di un forno inizia definendo la temperatura massima e le esigenze atmosferiche.

- Se il tuo obiettivo principale è l'elaborazione di routine al di sotto dei 1200°C: Un forno con elementi avvolti a filo incorporati nell'isolamento è la scelta più economica ed efficace.

- Se il tuo obiettivo principale è lavorare con materiali che richiedono fino a 1400°C: Dovrai investire in un forno che utilizzi elementi riscaldanti in carburo di silicio (SiC).

- Se il tuo obiettivo principale è la ceramica avanzata o i metalli refrattari al di sopra dei 1400°C: Sono necessari forni dotati di elementi in disiliciuro di molibdeno (MoSi₂) o altri elementi specializzati per l'attività.

Comprendere questi limiti dei materiali è il primo passo per selezionare un forno che si allinei perfettamente con le vostre esigenze tecniche e di budget.

Tabella riassuntiva:

| Tipo di elemento | Temperatura massima | Caratteristiche principali | Applicazioni comuni |

|---|---|---|---|

| Metalli refrattari avvolti a filo | Fino a 1200°C | Economico, design incorporato, elevata uniformità termica | Elaborazione di routine, uso generale di laboratorio |

| Carburo di silicio (SiC) | Fino a 1400°C | Ceramica robusta, elementi sospesi | Applicazioni a temperature più elevate |

| Disiliciuro di molibdeno (MoSi₂) | Fino a 1700°C+ | Capacità ad alta temperatura, efficiente per calore estremo | Ceramiche avanzate, metalli refrattari |

| Grafite/Tungsteno/Molibdeno | Varia (alta temperatura) | Richiede vuoto/atmosfera inerte | Ambienti specializzati |

Migliora il tuo laboratorio con soluzioni di riscaldamento di precisione da KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni di forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda garantisce che soddisfiamo le vostre esigenze sperimentali uniche, sia che richiediate elementi avvolti a filo convenienti o sistemi specializzati ad alta temperatura. Contattaci oggi stesso per discutere come i nostri forni possono migliorare la vostra efficienza e i risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente