I forni a muffola e a tubo ad alta temperatura fungono da principali recipienti di reazione che guidano la sintesi allo stato solido dell'idrossiapatite (HA). Questi dispositivi forniscono l'ambiente continuo e controllato ad alta temperatura richiesto per superare le barriere cinetiche delle reazioni in fase solida. Consentendo una regolazione precisa delle curve di riscaldamento e dei tempi di permanenza, facilitano la diffusione atomica e il legame chimico tra i precursori di calcio e fosforo, dettando direttamente la purezza e la struttura cristallina del materiale finale.

Concetto chiave Questi forni non si limitano a riscaldare i materiali; orchestrano il processo di diffusione atomica necessario per trasformare i precursori grezzi in bioceramiche stabili. Mantenendo rigorosi profili termici, assicurano una mineralizzazione completa e un'elevata purezza di fase, che sono le caratteristiche distintive dell'idrossiapatite di grado medico.

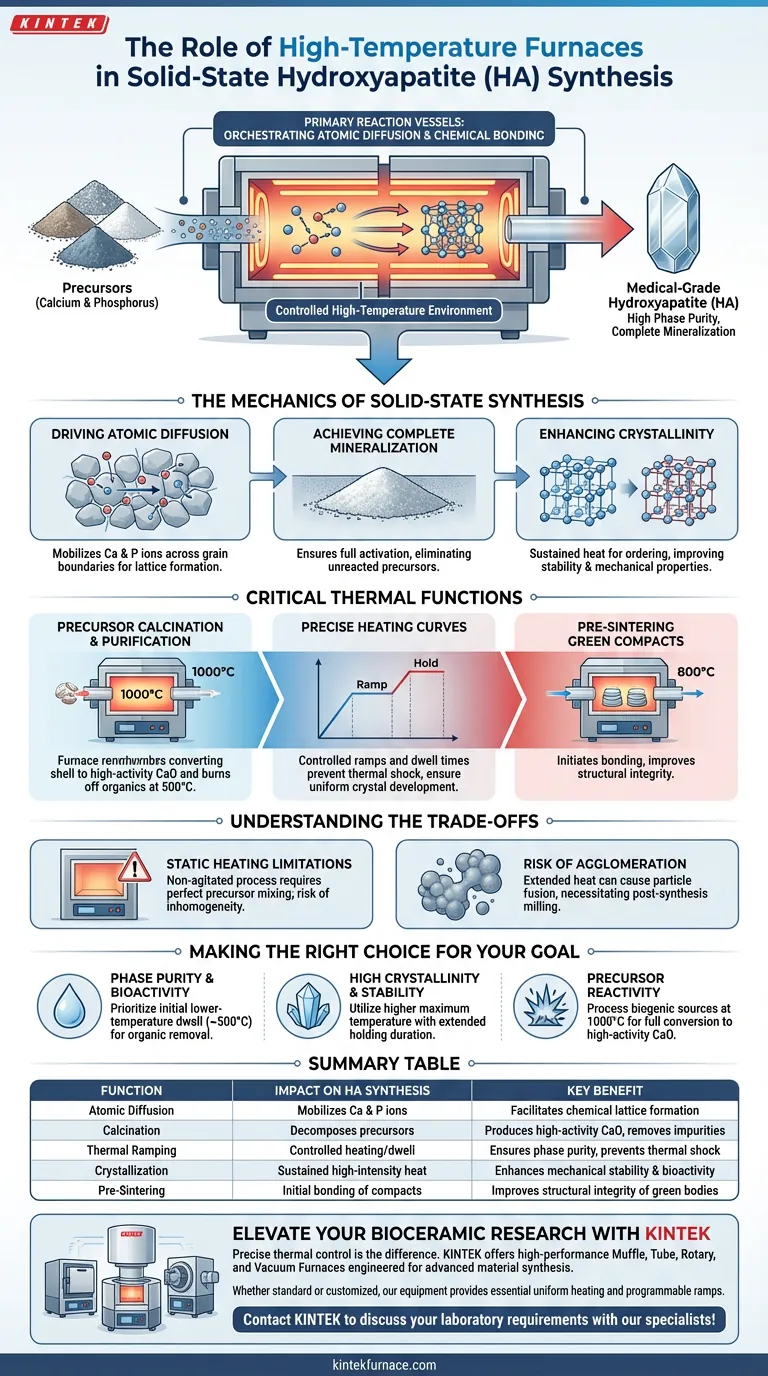

La meccanica della sintesi allo stato solido

Guida alla diffusione atomica

Nella sintesi allo stato solido, i reagenti sono solidi, il che significa che gli atomi devono muoversi fisicamente (diffondere) attraverso i bordi dei grani per reagire.

I forni ad alta temperatura forniscono l'energia termica necessaria per mobilizzare gli ioni di calcio e fosforo. Ciò facilita l'interazione chimica richiesta per formare il reticolo cristallino dell'idrossiapatite.

Ottenere una mineralizzazione completa

La completezza della reazione è fondamentale per la biocompatibilità.

Il forno assicura che l'intero letto di polvere raggiunga l'energia di attivazione specifica richiesta per la reazione. Ciò elimina i precursori non reagiti, garantendo che il prodotto finale sia idrossiapatite completamente mineralizzata piuttosto che una miscela di sali grezzi.

Migliorare la cristallinità

La durata e l'intensità del trattamento termico influiscono direttamente sull'ordinamento della struttura atomica.

Le alte temperature sostenute consentono ai cristalli di idrossiapatite di crescere e perfezionare la loro struttura. Ciò si traduce in un'elevata cristallinità, che si correla a una migliore stabilità termica e a proprietà meccaniche migliorate nell'applicazione finale.

Funzioni termiche critiche

Calcinazione e purificazione dei precursori

Prima della sintesi finale, questi forni vengono spesso utilizzati per preparare le materie prime.

Per le fonti biogeniche (come gusci d'uovo o gusci di lumaca), i forni che operano intorno ai 1000°C decompongono termicamente il carbonato di calcio in ossido di calcio (CaO) ad alta attività. Contemporaneamente, temperature intorno ai 500°C bruciano efficacemente le impurità organiche volatili, garantendo un materiale di partenza chimicamente puro.

Curve di riscaldamento precise

La qualità della polvere finale dipende da come viene applicato il calore, non solo dalla temperatura massima raggiunta.

I forni a tubo e a muffola consentono rampe di riscaldamento programmabili (velocità di aumento della temperatura) e tempi di permanenza. Ciò previene lo shock termico e consente lo sviluppo graduale e uniforme della fase cristallina.

Pre-sinterizzazione di compatti verdi

In alcuni percorsi di lavorazione, la polvere viene pressata a freddo in compatti "verdi" prima della cottura finale.

Il forno riscalda questi compatti a temperature intermedie (ad esempio, 800°C). Questo passaggio preliminare avvia il legame tra le particelle, migliorando l'integrità strutturale del compatto prima che subisca la densificazione finale.

Comprendere i compromessi

Limitazioni del riscaldamento statico

A differenza dei reattori a letto fluido o dei forni rotanti, i forni a muffola forniscono un ambiente di riscaldamento statico.

Poiché la polvere non viene agitata durante il riscaldamento, la miscelazione iniziale dei precursori deve essere perfetta. Qualsiasi inomogeneità nella miscela grezza comporterà impurità localizzate, poiché il forno non può omogeneizzare meccanicamente il lotto durante la reazione.

Rischio di agglomerazione

Le alte temperature guidano la reazione, ma guidano anche la sinterizzazione.

Tempi di permanenza prolungati o temperature eccessive possono causare la fusione (agglomerazione) delle singole particelle di HA in grumi duri. Ciò richiede frequentemente una fase di macinazione post-sintesi per riportare il materiale a una polvere fine e utilizzabile.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia delle operazioni del tuo forno, allinea il tuo profilo termico ai requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la purezza di fase e la bioattività: Dai priorità a una permanenza a temperatura più bassa (circa 500°C) inizialmente per garantire la completa rimozione dei volatili organici prima di aumentare la temperatura per la sintesi.

- Se il tuo obiettivo principale è l'elevata cristallinità e la stabilità termica: utilizza una temperatura massima più elevata con una durata di permanenza prolungata per consentire al reticolo cristallino di ordinarsi e stabilizzarsi completamente.

- Se il tuo obiettivo principale è la reattività dei precursori: Lavora le fonti di calcio biogeniche a 1000°C per garantire la completa conversione in Ossido di Calcio (CaO) ad alta attività prima della miscelazione con le fonti di fosforo.

Una gestione termica precisa trasforma una semplice miscela di sali chimici in una sofisticata bioceramica di grado medico.

Tabella riassuntiva:

| Funzione | Impatto sulla sintesi dell'idrossiapatite (HA) | Beneficio chiave |

|---|---|---|

| Diffusione atomica | Mobilizza ioni Ca e P attraverso i bordi dei grani | Facilita la formazione del reticolo chimico |

| Calcinazione | Decompone i precursori biogenici (es. gusci) | Produce CaO ad alta attività e rimuove le impurità |

| Rampaggio termico | Cicli di riscaldamento e permanenza controllati | Garantisce la purezza di fase e previene lo shock termico |

| Cristallizzazione | Trattamento termico prolungato ad alta intensità | Migliora la stabilità meccanica e la bioattività |

| Pre-sinterizzazione | Legame iniziale di compatti pressati a freddo | Migliora l'integrità strutturale dei corpi verdi |

Eleva la tua ricerca sulle bioceramiche con KINTEK

Il controllo termico preciso fa la differenza tra precursori grezzi e idrossiapatite di grado medico. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre forni Muffle, Tube, Rotary e Vacuum ad alte prestazioni, specificamente progettati per la sintesi di materiali avanzati. Sia che tu abbia bisogno di una configurazione standard o di un sistema CVD completamente personalizzato per esigenze uniche di bioceramica, le nostre attrezzature forniscono il riscaldamento uniforme e le rampe programmabili essenziali per risultati di elevata purezza.

Pronto a ottimizzare la tua sintesi allo stato solido? Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio con i nostri specialisti!

Guida Visiva

Riferimenti

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono alcune applicazioni comuni dei forni a tubo nei laboratori? Sblocca la precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni comuni dei forni a tubo verticali? Sblocca la precisione nei processi ad alta temperatura

- Quali tipi di elementi riscaldanti vengono utilizzati in un forno a tubo ad alta temperatura? Scegli l'elemento giusto per il tuo laboratorio

- Quali sono i diversi tipi di forni a tubo disponibili? Trova la soluzione perfetta per le esigenze del tuo laboratorio

- In che modo i forni a tubo a tre zone contribuiscono all'efficienza energetica e delle risorse? Migliora le prestazioni del laboratorio con il riscaldamento di precisione

- In che modo un forno tubolare ad alta temperatura contribuisce al trattamento di solubilizzazione delle leghe titanio-alluminio?

- Come contribuisce un forno a resistenza tubolare da laboratorio alla fase di trattamento termico dei precursori di Bi2O3?

- Come fa un forno a scansione rapida a riscaldamento a infrarossi a facilitare misurazioni accurate del TDS per il trapping dell'idrogeno?