In sostanza, un forno a vuoto crea il suo ambiente di lavoro unico rimuovendo sistematicamente l'aria da una camera sigillata. Utilizzando potenti pompe per il vuoto, riduce la pressione interna a una frazione dell'atmosfera normale. Questo ambiente a bassa pressione è chimicamente inerte e impedisce al materiale in trattamento di reagire con gas come l'ossigeno, essenziale per i processi di trattamento termico ad alta purezza.

Lo scopo fondamentale di un forno a vuoto non è solo quello di scaldare, ma di creare uno spazio chimicamente puro. Riducendo drasticamente la pressione dei gas, assicura che l'unica variabile che influisce sul materiale sia il calore, e non le reazioni indesiderate con l'atmosfera circostante.

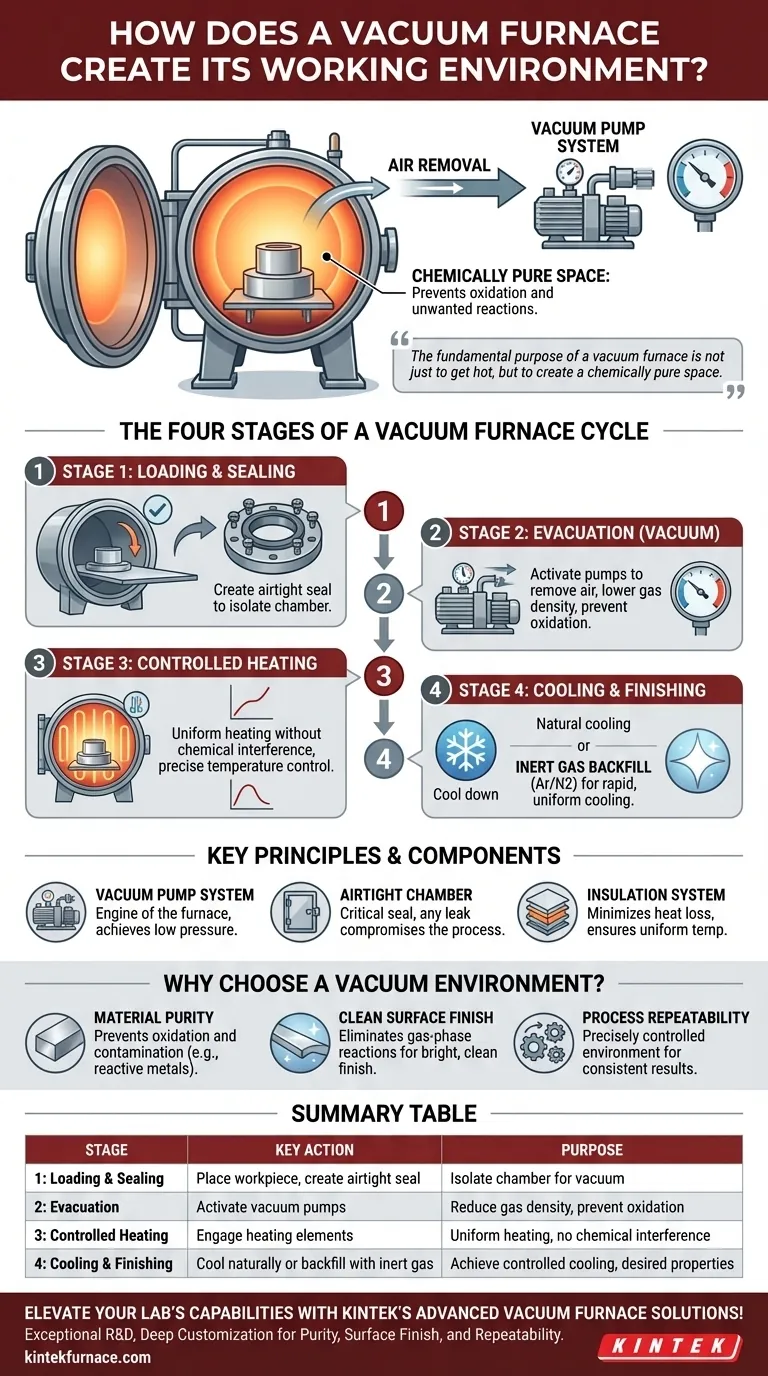

Le Quattro Fasi di un Ciclo del Forno a Vuoto

Capire come funziona un forno a vuoto è più facile esaminando il suo ciclo operativo, che può essere suddiviso in quattro fasi distinte. Ogni fase è fondamentale per ottenere le proprietà finali desiderate del materiale.

Fase 1: Caricamento e Sigillatura della Camera

Il processo inizia inserendo il pezzo in lavorazione, o "carico", all'interno della camera del forno.

L'azione più critica in questa fase è creare una tenuta ermetica. La camera, spesso un tubo di quarzo o corindone con flange in acciaio inossidabile, deve essere completamente isolata dall'atmosfera esterna per consentire l'instaurazione e il mantenimento del vuoto.

Fase 2: Evacuazione (Creazione del Vuoto)

Questa è la fase che definisce il processo. Una volta sigillata, viene attivato un sistema di pompe per il vuoto per rimuovere aria e altri gas dalla camera.

L'obiettivo è ridurre la densità delle molecole di gas a un punto tale che abbiano un contatto minimo con la superficie del materiale. Ciò previene l'ossidazione e altre reazioni superficiali che altrimenti si verificherebbero ad alte temperature in presenza di aria.

Fase 3: Riscaldamento Controllato

Una volta stabilito e stabile il vuoto, vengono attivati gli elementi riscaldanti del forno.

Sistemi di controllo avanzati gestiscono con precisione la temperatura, aumentandola al livello specificato e mantenendola per la durata richiesta. Il vuoto assicura che il calore venga trasferito in modo uniforme senza interferenze chimiche.

Fase 4: Raffreddamento e Finitura

Completato il ciclo di riscaldamento, il carico deve essere raffreddato in modo controllato.

Ciò può comportare il semplice spegnimento dei riscaldatori e il lasciare che il forno si raffreddi naturalmente sotto vuoto. In alternativa, per un raffreddamento più rapido (tempra), viene spesso reintrodotto nella camera un gas inerte come argon o azoto per rimuovere rapidamente e uniformemente il calore dal pezzo.

Principi e Componenti Chiave

L'efficacia di un forno a vuoto dipende dall'interazione tra alcuni componenti e principi fondamentali. La loro comprensione aiuta a chiarire perché questa tecnologia è così cruciale per la lavorazione dei materiali avanzati.

Il Sistema di Pompe per il Vuoto

Le pompe sono il motore del forno. Un sistema tipico utilizza una combinazione di pompe per rimuovere prima la maggior parte dell'aria (pompe di pre-vuoto) e quindi raggiungere lo stato finale di bassa pressione (pompe ad alto vuoto). L'integrità di questo sistema determina la purezza dell'ambiente di lavoro.

La Camera Ermetica

L'importanza di una camera perfettamente sigillata non può essere sopravvalutata. Qualsiasi perdita, per quanto piccola, compromette il vuoto consentendo all'ossigeno e ad altri gas atmosferici di rientrare, vanificando lo scopo del forno.

Il Sistema di Isolamento

I forni a vuoto moderni utilizzano materiali isolanti avanzati e multistrato. Questo svolge una duplice funzione: minimizza la dispersione di calore per garantire temperature stabili e uniformi e riduce il consumo energetico complessivo, abbassando i costi operativi.

Perché Scegliere un Ambiente a Vuoto?

La decisione di utilizzare un forno a vuoto è guidata dalle esigenze specifiche del materiale e dal risultato desiderato. L'ambiente unico che crea è la soluzione a diverse sfide comuni di produzione.

- Se la tua attenzione principale è la purezza del materiale: Il vuoto previene l'ossidazione e la contaminazione, il che è fondamentale per metalli reattivi come il titanio o per impianti di grado medico.

- Se la tua attenzione principale è una finitura superficiale pulita: Eliminando le reazioni in fase gassosa, un forno a vuoto fornisce una finitura brillante e pulita direttamente dal forno, spesso eliminando la necessità di operazioni di pulizia secondarie.

- Se la tua attenzione principale è la ripetibilità del processo: Il livello di vuoto e la temperatura controllati con precisione assicurano che ogni ciclo sia praticamente identico, portando a risultati altamente coerenti e prevedibili di lotto in lotto.

In definitiva, l'ambiente a vuoto trasforma il forno da un semplice forno a uno strumento di precisione per la trasformazione dei materiali.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1: Caricamento e Sigillatura | Posizionare il pezzo e creare tenuta ermetica | Isolare la camera dall'atmosfera per consentire il vuoto |

| 2: Evacuazione | Attivare le pompe per il vuoto per rimuovere l'aria | Ridurre la densità del gas per prevenire ossidazione e contaminazione |

| 3: Riscaldamento Controllato | Attivare gli elementi riscaldanti sotto vuoto | Riscaldare il materiale uniformemente senza interferenze chimiche |

| 4: Raffreddamento e Finitura | Raffreddamento naturale o con riempimento di gas inerte | Ottenere un raffreddamento controllato per le proprietà desiderate del materiale |

Porta le capacità del tuo laboratorio ai massimi livelli con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando un'eccezionale capacità di R&S e di produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione soddisfa con precisione le vostre esigenze sperimentali uniche per purezza, finitura superficiale e ripetibilità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase