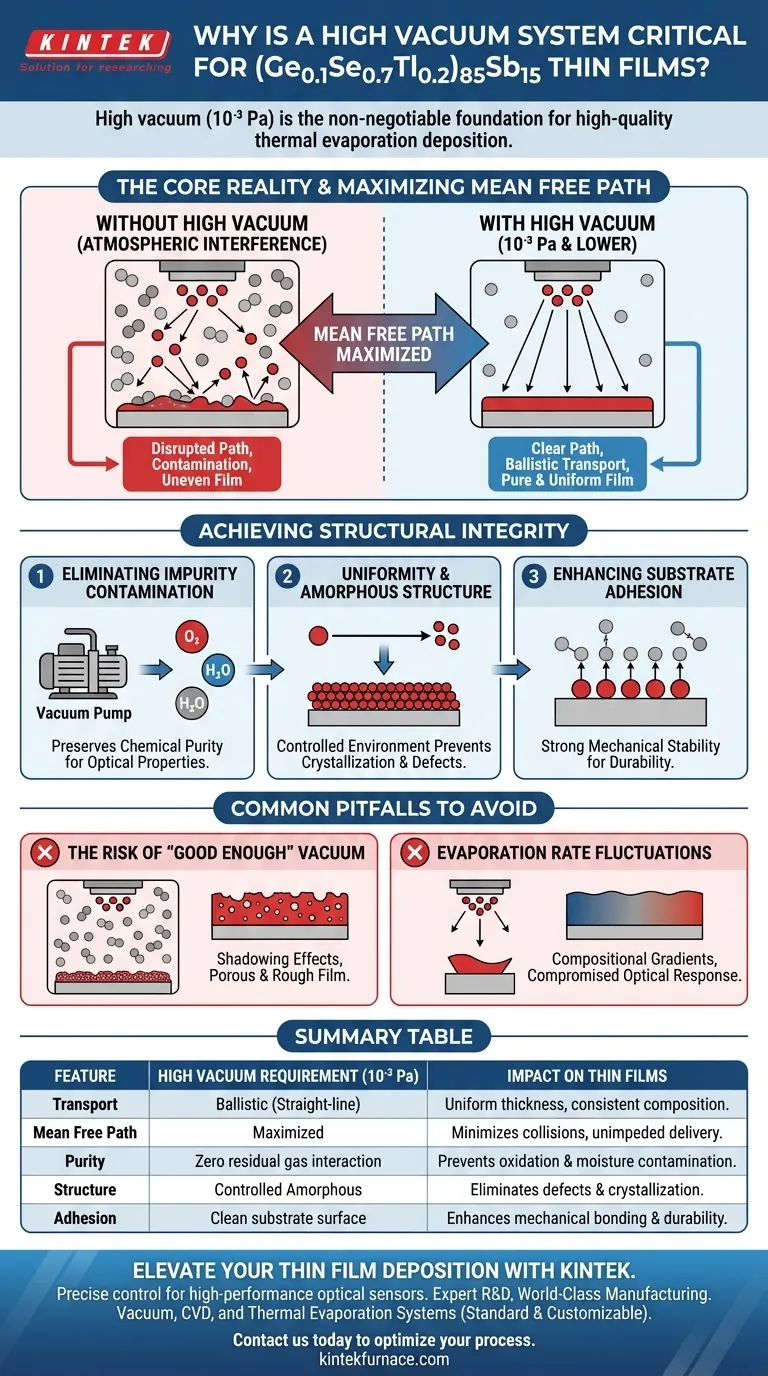

L'alto vuoto è la base non negoziabile per la deposizione di film sottili di (Ge0.1Se0.7Tl0.2)85Sb15 di alta qualità. Nello specifico, è necessaria una pressione di 10⁻³ Pa per rimuovere le molecole di gas residue che altrimenti ostacolerebbero il percorso del materiale vaporizzato. Questo "percorso libero" è l'unico modo per garantire che gli atomi si depositino in linea retta, creando la struttura uniforme, amorfa e pura richiesta per applicazioni sensibili di sensori ottici.

La realtà fondamentale Senza un ambiente ad alto vuoto, l'interferenza atmosferica interrompe il percorso di deposizione, portando a film contaminati e non uniformi. Il vuoto estende il cammino libero medio degli atomi vaporizzati, garantendo una deposizione precisa e priva di impurità, essenziale per dispositivi ottici ad alte prestazioni.

Massimizzare il Cammino Libero Medio

Per capire perché il vuoto è fondamentale, è necessario comprendere il comportamento degli atomi in volo.

Ridurre le Collisioni Molecolari

In un ambiente a basso vuoto o atmosferico, la camera è affollata di molecole di gas residue. Quando si vaporizza il materiale sorgente, gli atomi entrano in collisione con queste molecole di gas quasi immediatamente.

Un alto vuoto di 10⁻³ Pa riduce drasticamente la densità di questi gas di fondo. Ciò minimizza la frequenza delle collisioni, consentendo al materiale vaporizzato di viaggiare senza ostacoli.

Garantire il Trasporto Balistico

Quando le collisioni sono minimizzate, gli atomi vaporizzati viaggiano in un percorso rettilineo dalla sorgente al substrato.

Questo fenomeno, noto come trasporto balistico, è fondamentale per questa specifica lega quaternaria. Impedisce la dispersione degli atomi, garantendo che il flusso di materiale che arriva al substrato sia direzionale e costante.

Ottenere l'Integrità Strutturale

Affinché i film di (Ge0.1Se0.7Tl0.2)85Sb15 funzionino nei sensori ottici, devono soddisfare rigorosi standard strutturali che solo l'alto vuoto può fornire.

Eliminare la Contaminazione da Impurità

I gas residui non sono solo ostacoli; sono contaminanti. L'ossigeno o l'umidità presenti nella camera possono reagire con il film durante la crescita.

L'alto vuoto garantisce che nessuna contaminazione da impurità degradi il materiale. Ciò preserva la purezza chimica della composizione (Ge0.1Se0.7Tl0.2)85Sb15, fondamentale per mantenere le sue specifiche proprietà ottiche.

Uniformità e Struttura Amorfa

La deposizione in linea retta resa possibile dall'alto vuoto si traduce in un film di spessore uniforme su tutto il substrato.

Inoltre, questo ambiente controllato favorisce la formazione di una distinta struttura amorfa. Qualsiasi deviazione dalla pressione potrebbe portare a cristallizzazioni localizzate o difetti che rovinano le prestazioni del film nelle applicazioni dei sensori.

Migliorare l'Adesione al Substrato

I film depositati in alto vuoto presentano una forte adesione al substrato.

Poiché gli atomi arrivano con sufficiente energia e senza interferenze da strati di gas adsorbito sulla superficie del substrato, si legano in modo più efficace. Questa stabilità meccanica è cruciale per la durabilità del dispositivo finale.

Errori Comuni da Evitare

Sebbene l'alto vuoto sia essenziale, introduce specifiche sfide operative che devono essere gestite.

Il Rischio di un Vuoto "Abbastanza Buono"

È allettante iniziare la deposizione prima di raggiungere la soglia completa di 10⁻³ Pa per risparmiare tempo.

Tuttavia, anche un leggero aumento della pressione riduce il cammino libero medio. Ciò porta a effetti di "ombreggiatura" in cui il film diventa poroso o ruvido anziché denso e liscio.

Fluttuazioni del Tasso di Evaporazione

Mentre il vuoto protegge il percorso, non controlla automaticamente la sorgente.

Se la pressione del vuoto fluttua durante il processo, il tasso di evaporazione può diventare instabile. Ciò si traduce in gradienti di composizione all'interno del film, alterando il rapporto tra Ge, Se, Tl e Sb, il che compromette la risposta ottica del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere il film perfetto richiede di allineare la tua strategia di vuoto con i tuoi obiettivi finali.

- Se il tuo obiettivo principale sono le Prestazioni del Sensore Ottico: L'adesione rigorosa al limite di 10⁻³ Pa (o inferiore) è obbligatoria per garantire elevata purezza e la corretta struttura amorfa.

- Se il tuo obiettivo principale è la Ripetibilità del Processo: Assicurati che il tuo sistema di pompaggio possa raggiungere costantemente la pressione di base per prevenire variazioni batch-to-batch nello spessore e nell'adesione.

Il controllo del livello di vuoto è la variabile singola più efficace per passare da un rivestimento grezzo a un componente ottico di precisione.

Tabella Riassuntiva:

| Caratteristica | Requisito di Alto Vuoto (10⁻³ Pa) | Impatto sui Film Sottili di (Ge0.1Se0.7Tl0.2)85Sb15 |

|---|---|---|

| Trasporto | Balistico (Rettilineo) | Garantisce spessore uniforme e composizione costante della lega. |

| Cammino Libero Medio | Massimizzato | Minimizza le collisioni molecolari per una deposizione atomica senza ostacoli. |

| Purezza | Interazione zero con gas residui | Previene l'ossidazione e la contaminazione da umidità negli strati ottici. |

| Struttura | Amorfa Controllata | Elimina cristallizzazioni localizzate e difetti strutturali. |

| Adesione | Superficie del substrato pulita | Migliora il legame meccanico e la durabilità a lungo termine del dispositivo. |

Eleva la Tua Deposizione di Film Sottili con KINTEK

Il controllo preciso degli ambienti ad alto vuoto fa la differenza tra un rivestimento fallito e un sensore ottico ad alte prestazioni. In KINTEK, comprendiamo le rigorose esigenze della deposizione di leghe complesse come (Ge0.1Se0.7Tl0.2)85Sb15.

Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi di vuoto, CVD ed evaporazione termica ad alte prestazioni, specificamente progettati per la precisione di laboratorio e industriale. Sia che tu abbia bisogno di una configurazione standard o di un sistema personalizzabile su misura per le tue esigenze di ricerca uniche, il nostro team è pronto a supportare i tuoi obiettivi tecnici.

Pronto a ottimizzare il tuo processo di deposizione? Contattaci oggi per discutere come i nostri forni ad alta temperatura e le soluzioni per il vuoto possano portare purezza e ripetibilità ineguagliabili nel tuo laboratorio.

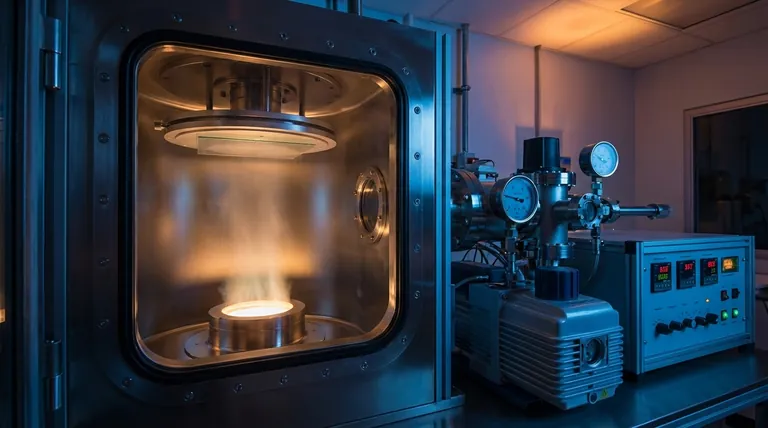

Guida Visiva

Riferimenti

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona un forno a vuoto per trattamenti termici? Ottenere purezza e precisione nella lavorazione dei materiali

- Quali condizioni critiche fornisce un forno per sinterizzazione sottovuoto per SiCf/Al-Mg? Ottimizza la solidificazione del tuo composito

- Perché i forni di sinterizzazione sotto vuoto sono importanti nella produzione? Sblocca purezza, resistenza e precisione

- Quali sono le caratteristiche chiave dei forni a vuoto da laboratorio? Sblocca la lavorazione ad alta temperatura pura e controllata

- Quali sono le applicazioni dei forni di sinterizzazione? Sblocca soluzioni per materiali ad alte prestazioni

- Come vengono utilizzati i materiali degli elementi riscaldanti nei forni sottovuoto? Una guida alla selezione basata sulla temperatura

- Perché il controllo preciso delle portate di H2 e C2H2 è essenziale nella carbocementazione al plasma dell'AISI 316L? Padroneggiare la S-Phase

- Perché un forno sottovuoto è essenziale per il trattamento di degasaggio dei film luminescenti compositi? Garantire l'integrità ottica