Il miglioramento fondamentale della sicurezza di un forno sottovuoto è l'ambiente che crea. Rimuovendo l'aria atmosferica, questi forni eliminano fondamentalmente le condizioni necessarie per i pericoli industriali comuni come incendi ed esplosioni, mentre la loro natura automatizzata riduce significativamente il potenziale di errore umano.

La sicurezza del forno sottovuoto non si basa sull'aggiunta di sistemi di sicurezza complessi a un processo pericoloso. Si basa invece sulla fisica intrinseca del funzionamento a pressione negativa in un ambiente privo di ossigeno, che rimuove le cause profonde di incendi ed esplosioni legate alla pressione.

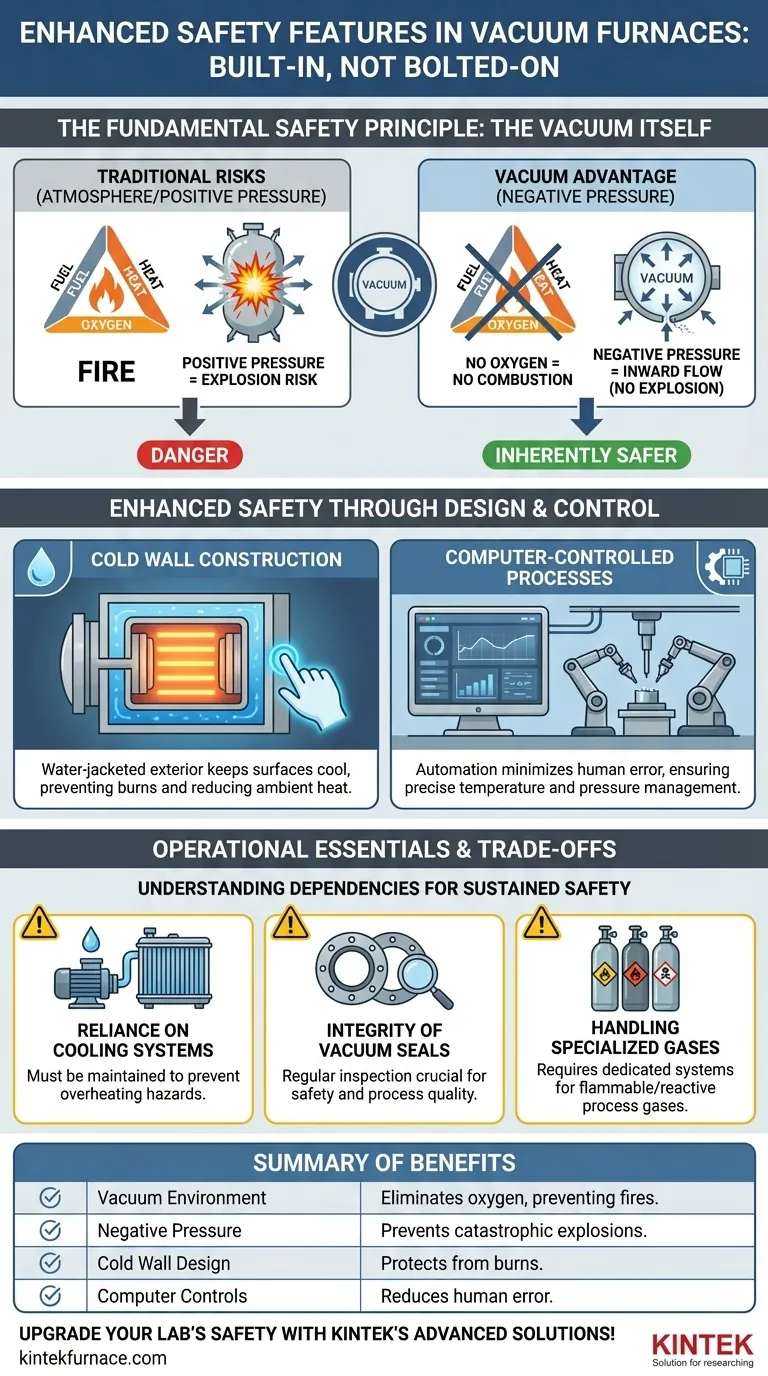

Il principio fondamentale di sicurezza: il vuoto stesso

I principali vantaggi in termini di sicurezza di un forno sottovuoto non sono caratteristiche aggiuntive, ma sono intrinseche alla sua funzione principale. Il funzionamento sottovuoto crea un ambiente intrinsecamente più sicuro rispetto ai sistemi di riscaldamento tradizionali a atmosfera o a pressione.

Eliminare il rischio di incendio

Un incendio richiede tre componenti: combustibile, calore e ossigeno. Un forno sottovuoto funziona rimuovendo praticamente tutto l'ossigeno dalla sua camera.

Senza ossigeno, la combustione non può avvenire. Ciò riduce drasticamente il rischio di incendio dovuto all'ossidazione dei pezzi da lavorare o di altri materiali all'interno del forno, una preoccupazione comune nei processi di riscaldamento convenzionali.

Prevenire le esplosioni con la pressione negativa

Le caldaie standard e molti forni a atmosfera funzionano a pressione positiva, il che significa che la pressione interna è maggiore della pressione esterna. Un guasto al recipiente può portare a una violenta esplosione, che rilascia energia verso l'esterno.

I forni sottovuoto operano a pressione negativa. Se si verifica una perdita, l'aria a pressione più alta dall'esterno fluisce nella camera, non viceversa. Questo principio di progettazione elimina il rischio di esplosioni catastrofiche legate alla pressione.

Sicurezza migliorata grazie alla progettazione e al controllo

Oltre al vuoto stesso, i forni sottovuoto moderni incorporano caratteristiche di progettazione e automazione che migliorano ulteriormente la sicurezza dell'operatore e dell'impianto.

Costruzione a parete fredda

La maggior parte dei forni sottovuoto utilizza un design a parete fredda con camicia d'acqua. Gli elementi riscaldanti e la zona calda sono contenuti all'interno di una camera le cui pareti esterne sono raffreddate attivamente con acqua.

Ciò mantiene l'esterno del forno a temperatura ambiente o vicina, proteggendo gli operatori dalle ustioni e riducendo il carico termico ambientale nell'area di lavoro.

Processi controllati da computer

I forni moderni sono integrati con sofisticati controlli computerizzati che gestiscono ogni aspetto del ciclo di riscaldamento e raffreddamento. Questo controllo programmabile garantisce precisione e ripetibilità.

Automatizzando il processo, il potenziale di errore umano, una delle principali cause di incidenti industriali, è significativamente ridotto. Il sistema monitora e mantiene temperature e pressioni precise, prevenendo deviazioni pericolose.

Comprendere i compromessi

Sebbene intrinsecamente sicuri, la sicurezza di un sistema di forno sottovuoto dipende dalla corretta progettazione, funzionamento e manutenzione. Comprendere queste dipendenze è fondamentale.

Dipendenza dai sistemi di raffreddamento

Il design a "parete fredda" è molto efficace, ma dipende interamente dal funzionamento continuo e corretto del suo sistema di raffreddamento ad acqua. Un guasto nell'alimentazione idrica può portare a un rapido surriscaldamento delle pareti della camera, creando un rischio significativo. Una corretta manutenzione e monitoraggio del circuito di raffreddamento sono irrinunciabili.

Integrità delle guarnizioni del vuoto

Il vantaggio di sicurezza della pressione negativa dipende dal mantenimento dell'integrità della camera del forno. Sebbene una perdita non causi un'esplosione, può compromettere il processo, rovinare il pezzo da lavorare e potenzialmente danneggiare i componenti interni del forno se l'aria entra rapidamente ad alte temperature. L'ispezione regolare di tutte le guarnizioni e dei paraolio è cruciale.

Manipolazione di gas di processo speciali

Sebbene molti processi vengano eseguiti in vuoto puro, alcuni richiedono l'introduzione di gas specifici per lo spegnimento o altre reazioni. Se questi gas sono infiammabili (come l'idrogeno) o reattivi, introducono nuove considerazioni sulla sicurezza che devono essere gestite con sistemi di gestione dei gas dedicati, sensori e protocolli.

Fare la scelta giusta per la tua attività

La scelta di una tecnologia di forno richiede il bilanciamento tra sicurezza, qualità e costo operativo.

- Se la tua priorità principale è la sicurezza dell'impianto e dell'operatore: L'eliminazione intrinseca dei rischi di incendio ed esplosione dovuta all'ambiente privo di ossigeno e a pressione negativa è il vantaggio più convincente.

- Se la tua priorità principale è la coerenza e la qualità del processo: L'ambiente preciso e controllato da computer non solo migliora la qualità, ma funge anche da caratteristica di sicurezza chiave riducendo l'errore umano.

- Se la tua priorità principale è lavorare con materiali altamente reattivi: Un forno sottovuoto fornisce l'ambiente privo di ossigeno essenziale, ma devi investire nei sistemi appropriati per gestire in sicurezza eventuali gas di processo richiesti.

In definitiva, la sicurezza di un forno sottovuoto è integrata nel suo nucleo, rendendolo una scelta fondamentalmente sicura per la moderna lavorazione termica.

Tabella riassuntiva:

| Caratteristica di sicurezza | Vantaggio chiave |

|---|---|

| Ambiente sottovuoto | Elimina l'ossigeno, prevenendo incendi ed esplosioni |

| Pressione negativa | Previene esplosioni catastrofiche legate alla pressione |

| Design a parete fredda | Protegge gli operatori dalle ustioni con pareti raffreddate ad acqua |

| Controlli computerizzati | Riduce l'errore umano tramite la gestione automatizzata dei processi |

| Dipendenza dai sistemi di raffreddamento | Richiede manutenzione per prevenire rischi di surriscaldamento |

| Integrità delle guarnizioni del vuoto | Essenziale per mantenere la sicurezza e la qualità del processo |

| Gestione dei gas speciali | Gestisce i rischi quando si utilizzano gas infiammabili o reattivi |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate di forni sottovuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le vostre esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri forni sottovuoto possono migliorare la sicurezza e le prestazioni operative!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase