In un forno a vuoto, la grafite è il materiale preferito per tre funzioni principali: generare calore come elementi riscaldanti, contenere quel calore come isolamento termico e sostenere i pezzi come dispositivi strutturali e attrezzature. La sua combinazione unica di proprietà la rende quasi insostituibile per le applicazioni ad alta temperatura che richiedono un ambiente controllato e non reattivo.

Mentre la famosa resistenza della grafite al calore estremo è il suo beneficio più ovvio, il suo vero valore risiede in un trio unico di proprietà: eccezionale stabilità termica, eccellente lavorabilità e un basso coefficiente di dilatazione termica, che insieme creano un ambiente forni prevedibile e controllabile.

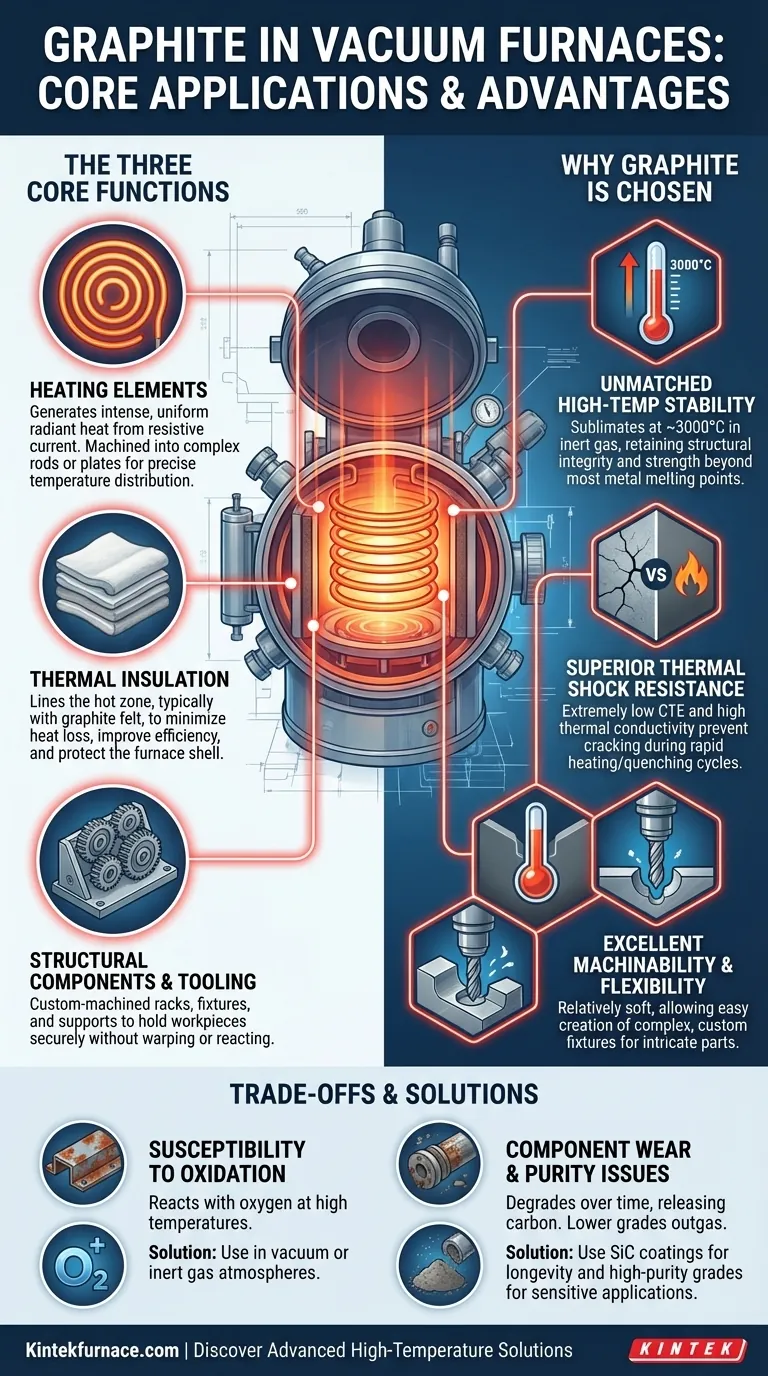

Le Funzioni Principali della Grafite in un Forno a Vuoto

La versatilità della grafite le permette di svolgere ruoli multipli e distinti all'interno dello stesso sistema di forni. Ogni funzione sfrutta un aspetto diverso delle sue proprietà materiali.

Elementi Riscaldanti

La grafite viene utilizzata per costruire gli elementi riscaldanti resistivi che sono il cuore del forno. Quando una corrente elettrica elevata li attraversa, la loro resistenza intrinseca genera calore radiante intenso e uniforme.

Questi elementi possono essere lavorati in forme complesse come barre, piastre o cilindri per garantire una distribuzione della temperatura precisa e uniforme in tutta la zona calda del forno.

Isolamento Termico

La zona calda del forno è rivestita con isolamento a base di grafite per impedire la fuoriuscita di calore. Ciò si ottiene più comunemente utilizzando il feltro di grafite, un materiale morbido e leggero con eccezionali proprietà isolanti sottovuoto.

Questo feltro minimizza la perdita di calore, il che migliora l'efficienza energetica e protegge l'involucro esterno in acciaio del forno. In alcuni casi, vengono utilizzate anche lastre rigide di grafite per l'isolamento strutturale.

Componenti Strutturali e Attrezzature

La grafite è il materiale ideale per costruire le strutture interne che sostengono i prodotti sottoposti a trattamento termico. Ciò include griglie, maschere, supporti e montanti di sostegno.

Poiché la grafite è facilmente lavorabile, questi componenti possono essere progettati su misura per parti specifiche, assicurando che siano tenuti saldamente senza deformarsi o reagire con il materiale durante il ciclo di riscaldamento. Anche le storte in grafite, o contenitori specializzati, vengono utilizzate per processi come la sinterizzazione in cui i materiali devono essere contenuti.

Perché la Grafite è il Materiale Scelto

Altri materiali possono resistere alle alte temperature, ma nessuno offre lo stesso profilo equilibrato di vantaggi termici, meccanici e pratici della grafite per applicazioni sottovuoto.

Stabilità Ineguagliabile alle Alte Temperature

La grafite non si scioglie alla pressione atmosferica. Invece, sublima (passa direttamente da solido a gas) a temperature che si avvicinano ai 3.000°C (oltre 5.400°F) in un ambiente inerte.

Questo punto di sublimazione incredibilmente alto significa che mantiene la sua integrità strutturale e la sua forza ben oltre il punto di fusione della maggior parte dei metalli, garantendo che l'interno del forno rimanga stabile durante il funzionamento.

Resistenza Superiore agli Shock Termici

Lo shock termico è lo stress che un materiale subisce quando è sottoposto a un rapido cambiamento di temperatura. La grafite ha un coefficiente di dilatazione termica (CTE) estremamente basso, il che significa che si espande o si contrae a malapena quando riscaldata o raffreddata.

In combinazione con la sua elevata conduttività termica, che dissipa rapidamente lo stress termico, questo basso CTE conferisce alla grafite un'eccezionale resistenza alle crepe durante i cicli di riscaldamento o raffreddamento rapidi.

Eccellente Lavorabilità e Flessibilità di Design

Nonostante la sua resistenza alle alte temperature, la grafite è un materiale relativamente morbido facile da lavorare in forme complesse e precise.

Ciò consente la creazione di maschere personalizzate adattate a parti intricate che si trovano nelle industrie aerospaziali ed elettroniche, migliorando l'efficienza del processo e la qualità del prodotto finale.

Comprendere i Compromessi e le Limitazioni

Sebbene altamente efficace, la grafite non è priva di considerazioni operative. Comprendere i suoi limiti è fondamentale per massimizzare le prestazioni e la durata dei componenti.

Suscettibilità all'Ossidazione

La debolezza principale della grafite è la sua reazione con l'ossigeno ad alte temperature. Anche piccole perdite d'aria in un forno a vuoto possono causare una rapida ossidazione e degrado dei componenti in grafite.

Questo è precisamente il motivo per cui la grafite viene utilizzata in atmosfere sottovuoto o di gas inerte, che la proteggono dall'essere consumata dall'ossigeno.

Durata e Usura dei Componenti

Dopo molti cicli, i componenti in grafite si degradano naturalmente, rilasciando polvere di carbonio fine. Ciò richiede una pulizia periodica del forno e la eventuale sostituzione dei componenti.

Per combattere questo, spesso vengono applicate soluzioni avanzate come i rivestimenti protettivi in carburo di silicio (SiC). Questo rivestimento crea una barriera durevole e non porosa che prolunga significativamente la vita degli elementi riscaldanti e delle attrezzature.

Purezza e Degassamento

Per applicazioni ultrasensibili come la produzione di semiconduttori, la purezza della grafite è fondamentale. La grafite di qualità inferiore può rilasciare impurità intrappolate ("degassamento") ad alte temperature, contaminando potenzialmente il pezzo.

L'uso di gradi di grafite ad alta purezza è essenziale in questi contesti per mantenere l'integrità del processo e del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il grado e la forma specifici di grafite che utilizzi dovrebbero allinearsi direttamente con le tue priorità operative.

- Se il tuo obiettivo principale è la precisione e la purezza del processo: investi in grafite ad alta purezza e attrezzature lavorate su misura per garantire stabilità dimensionale e prevenire la contaminazione del prodotto.

- Se il tuo obiettivo principale è massimizzare la durata dei componenti e ridurre la manutenzione: opta per componenti con un rivestimento protettivo in carburo di silicio (SiC) e utilizza isolamento in feltro di alta qualità per migliorare l'efficienza termica.

- Se il tuo obiettivo principale è il trattamento termico generico: attrezzature in grafite standard, ben lavorate e elementi riscaldanti affidabili forniranno una soluzione robusta ed economica per la maggior parte delle applicazioni.

Comprendendo queste proprietà e compromessi, puoi sfruttare la grafite per ottenere un controllo e un'affidabilità senza pari nei tuoi processi ad alta temperatura.

Tabella riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Elementi Riscaldanti | Calore radiante uniforme, controllo preciso della temperatura, forme complesse per una distribuzione uniforme |

| Isolamento Termico | Alta efficienza con feltro di grafite, minimizza la perdita di calore, protegge la struttura del forno |

| Componenti Strutturali | Facilità di lavorazione, attrezzature personalizzate, tenuta sicura del pezzo senza deformazioni |

| Perché è Scelta | Stabilità alle alte temperature (sublima a ~3000°C), resistenza agli shock termici, flessibilità di design |

| Limitazioni | Suscettibile all'ossidazione, richiede vuoto/gas inerte, sostituzione periodica, problemi di purezza per applicazioni sensibili |

Pronto a elevare i tuoi processi ad alta temperatura con soluzioni affidabili in grafite? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e in atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come possiamo supportare gli obiettivi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni