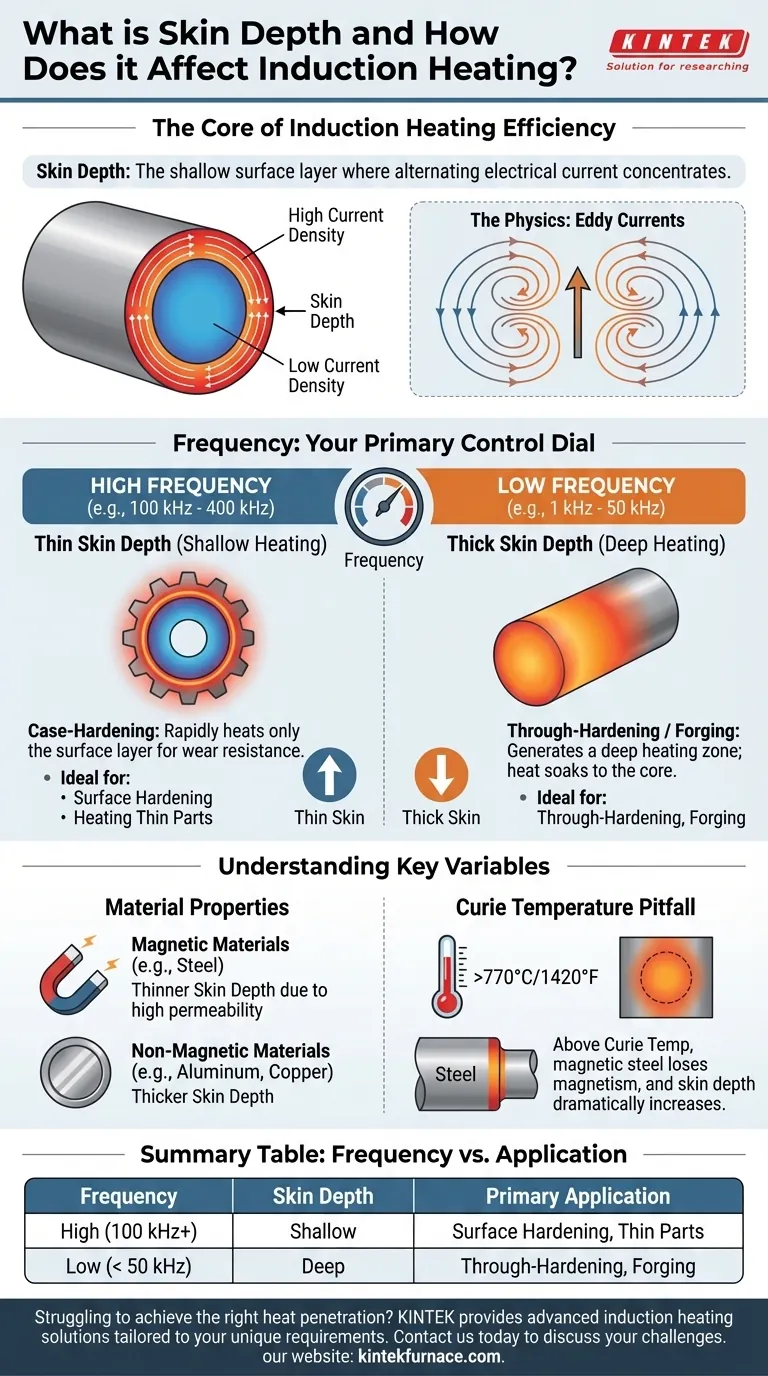

In sostanza, la profondità di penetrazione è lo strato superficiale di un conduttore dove si concentra una corrente elettrica alternata. Nel riscaldamento a induzione, questo fenomeno, noto come "effetto pelle", non è una limitazione ma il meccanismo principale per il successo. Permette di focalizzare un'immensa potenza termica precisamente dove serve, trasformando l'energia elettrica in energia termica con velocità e controllo eccezionali.

La sfida centrale nel riscaldamento a induzione non è solo sapere cos'è la profondità di penetrazione, ma capire come controllarla. La frequenza della corrente alternata è il tuo strumento principale per determinare esattamente dove e quanto velocemente il tuo pezzo si riscalda, determinando il successo dell'intero processo.

La fisica dietro l'effetto pelle

Per utilizzare efficacemente la profondità di penetrazione, devi prima capire perché si verifica. È una proprietà fondamentale delle correnti alternate nei conduttori.

Come la corrente alternata rimane in superficie

Una corrente alternata che scorre attraverso un conduttore genera un campo magnetico variabile attorno e al suo interno. Questo campo variabile, a sua volta, induce correnti secondarie, note come correnti parassite (eddy currents), all'interno del conduttore stesso.

Queste correnti parassite vorticano in direzioni che si oppongono al flusso di corrente principale al centro del conduttore, annullandolo efficacemente. Tuttavia, rafforzano la corrente principale in superficie. Il risultato è un flusso di corrente netto altamente concentrato in un sottile strato, o "pelle", sulla superficie del conduttore.

Perché si chiama "Profondità"

La corrente non si ferma a un confine netto. La sua densità è massima in superficie e decade esponenzialmente verso il centro del pezzo.

La profondità di penetrazione tecnica è la distanza dalla superficie in cui la densità di corrente è scesa a circa il 37% (o 1/e) del suo valore in superficie. È fondamentale notare che circa l'86% del calore totale generato dalla corrente viene prodotto all'interno di questo unico strato, rendendolo la regione più importante per il riscaldamento.

La relazione chiave: la frequenza è la tua manopola di controllo

Il fattore singolo più importante che puoi controllare è la frequenza. La profondità di penetrazione è inversamente proporzionale alla radice quadrata della frequenza.

Questa relazione è semplice e potente:

- Alta Frequenza = Profondità di penetrazione ridotta (Riscaldamento superficiale)

- Bassa Frequenza = Profondità di penetrazione maggiore (Riscaldamento profondo)

Come la profondità di penetrazione governa il riscaldamento a induzione

Comprendere questo principio ti permette di adattare il processo di riscaldamento al tuo obiettivo specifico, che si tratti di temprare un sottile strato superficiale o di riscaldare un grosso blocco per la forgiatura.

Concentrare il calore per un'alta efficienza

Forzando la corrente in una pelle molto sottile, si aumenta drasticamente la densità di corrente. Questa concentrazione porta a un riscaldamento resistivo rapido e intenso (perdite I²R) precisamente sulla superficie del pezzo.

Questo è il motivo per cui l'induzione è così efficiente. Invece di riscaldare l'aria attorno a un pezzo e attendere che quel calore si trasferisca, l'induzione genera il calore direttamente all'interno del materiale dove è necessario.

Tempra superficiale (Case-Hardening) vs. Tempra completa (Through-Hardening)

L'applicazione più comune di questo principio è nel trattamento termico.

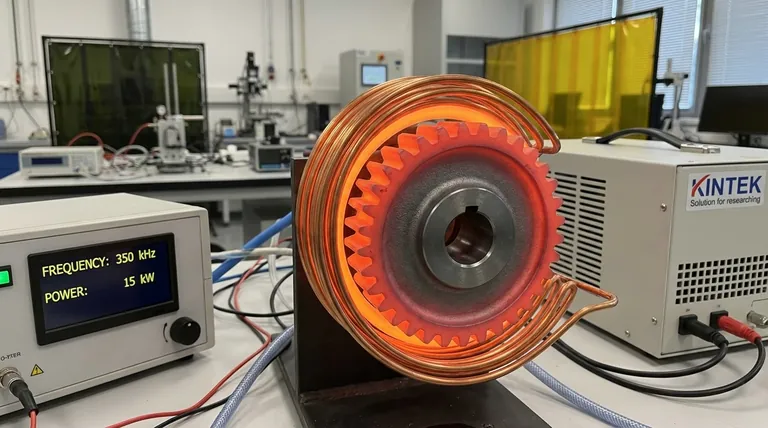

Per la tempra superficiale, dove è necessaria una superficie dura e resistente all'usura mantenendo il nucleo duttile, si utilizza una frequenza elevata (es. da 100 kHz a 400 kHz). Questo crea una profondità di penetrazione molto sottile, riscaldando rapidamente solo lo strato superficiale prima che il calore abbia il tempo di condurre più in profondità nel pezzo.

Per la tempra completa o il pre-riscaldamento per la forgiatura, è necessario riscaldare l'intera sezione trasversale del pezzo. Qui, si utilizza una frequenza bassa (es. da 1 kHz a 50 kHz). Questo genera una zona di riscaldamento più profonda e fornisce più tempo affinché il calore si "imbua" tramite conduzione termica fino al nucleo del componente.

Abbinare la frequenza alla geometria del pezzo

Per riscaldare efficacemente un pezzo, la profondità di penetrazione dovrebbe essere significativamente inferiore allo spessore o al raggio del pezzo.

Se la profondità di penetrazione è troppo grande rispetto allo spessore del pezzo, i campi magnetici indotti dai lati opposti possono incontrarsi al centro e annullarsi a vicenda. Ciò riduce drasticamente la corrente indotta e porta a un riscaldamento molto inefficiente.

Comprendere i compromessi e le variabili chiave

Sebbene la frequenza sia il tuo controllo principale, non opera nel vuoto. Anche le proprietà del materiale giocano un ruolo critico nel risultato.

Il ruolo delle proprietà dei materiali

La formula per la profondità di penetrazione include anche la resistività elettrica e la permeabilità magnetica del materiale.

I materiali magnetici come l'acciaio hanno una permeabilità magnetica molto elevata, che si traduce in una profondità di penetrazione molto più sottile rispetto ai materiali non magnetici come l'alluminio o il rame alla stessa frequenza.

L'insidia della temperatura di Curie

Quando l'acciaio magnetico viene riscaldato al di sopra della sua temperatura di Curie (circa 770°C o 1420°F), perde le sue proprietà magnetiche.

Ciò provoca un drastico calo della sua permeabilità magnetica, che a sua volta causa un improvviso aumento della profondità di penetrazione. Il tuo sistema a induzione deve essere in grado di tenere conto di questo cambiamento di carico per continuare a riscaldare efficacemente il pezzo.

Il rischio di accoppiamento inefficiente

È necessario assicurarsi che l'energia dalla bobina a induzione venga trasferita correttamente al pezzo in lavorazione. Se la frequenza è troppo bassa per un pezzo piccolo, o se il pezzo è posizionato troppo lontano dalla bobina, il campo magnetico può "passare attraverso" senza indurre una corrente sufficiente. Ciò si traduce in un cattivo accoppiamento e in uno spreco di energia.

Fare la scelta giusta per la tua applicazione

Selezionare la frequenza corretta è una funzione del tuo materiale, delle dimensioni del pezzo e del risultato di riscaldamento desiderato. Usa questi principi come guida.

- Se la tua attenzione principale è la tempra superficiale o il riscaldamento di pezzi sottili: Usa una frequenza elevata (oltre 100 kHz) per creare una profondità di penetrazione ridotta per un riscaldamento rapido e localizzato.

- Se la tua attenzione principale è riscaldare un pezzo grande fino in fondo per la forgiatura o la tempra completa: Usa una frequenza più bassa (< 50 kHz) per ottenere una penetrazione del calore più profonda e consentire il tempo per la conduzione termica al nucleo.

- Se la tua attenzione principale è riscaldare pezzi in acciaio magnetico: Preparati al fatto che la profondità di penetrazione aumenterà man mano che il materiale supera la temperatura di Curie, il che altererà le caratteristiche di riscaldamento a metà processo.

In definitiva, padroneggiare la profondità di penetrazione significa selezionare la frequenza giusta per fornire energia termica con precisione ed efficienza assolute.

Tabella riassuntiva:

| Frequenza | Profondità di penetrazione | Applicazione principale |

|---|---|---|

| Alta (oltre 100 kHz) | Superficiale | Tempra superficiale, Pezzi sottili |

| Bassa (< 50 kHz) | Profonda | Tempra completa, Forgiatura |

Stai lottando per ottenere la giusta penetrazione del calore nel tuo processo di riscaldamento a induzione? La chiave risiede nel controllare con precisione la profondità di penetrazione attraverso la selezione della frequenza. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di riscaldamento a induzione su misura per le tue esigenze uniche. Sia che tu abbia bisogno di sistemi ad alta frequenza per una tempra superficiale precisa o di alimentatori a bassa frequenza per un riscaldamento profondo, la nostra esperienza garantisce efficienza e risultati ottimali.

Contattaci oggi stesso (#ContactForm) per discutere come i nostri sistemi di riscaldamento a induzione personalizzati possono risolvere le tue specifiche sfide di lavorazione termica.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori