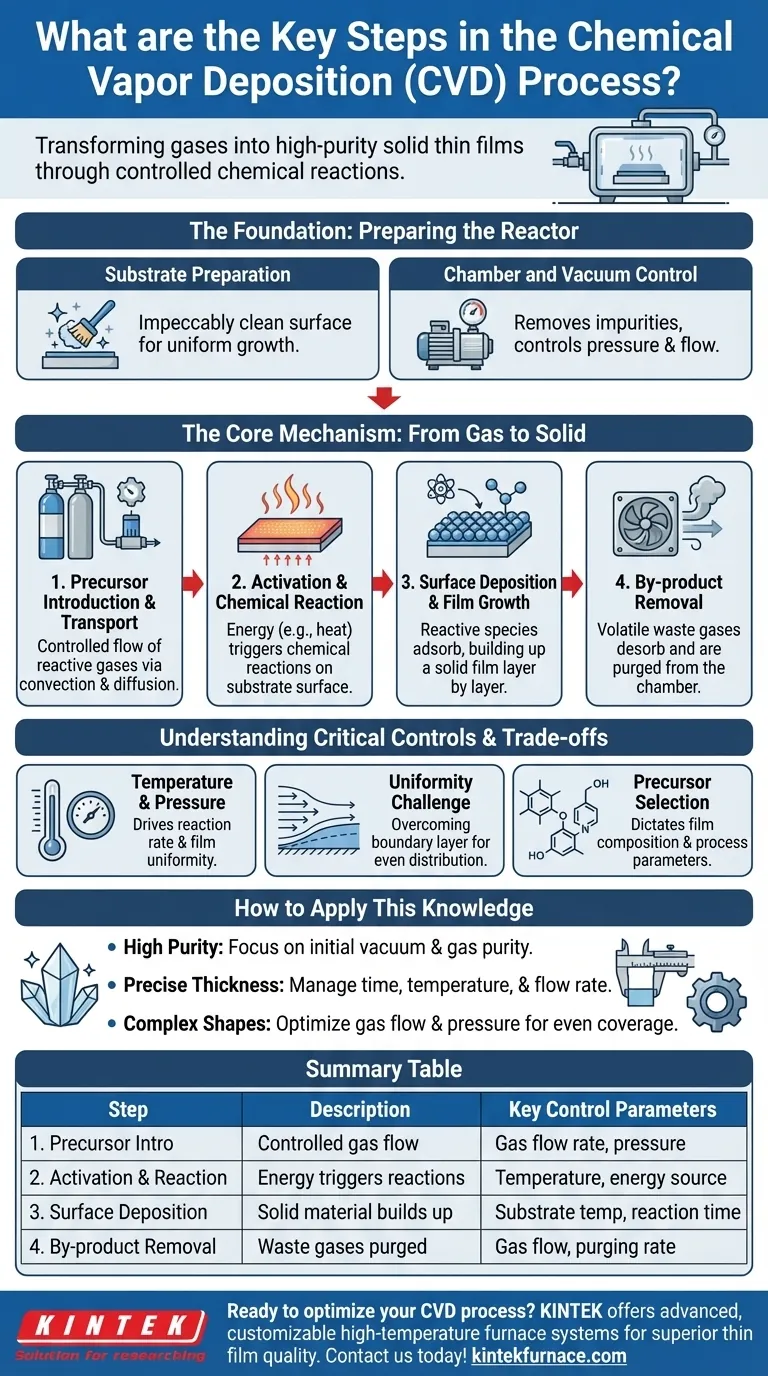

Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo che trasforma i gas in un film solido e di elevata purezza su una superficie. I passaggi fondamentali prevedono l'introduzione di gas precursori reattivi in una camera, l'utilizzo di energia come il calore per innescare una reazione chimica sul o vicino a un substrato, e il consentire al materiale solido risultante di depositarsi e accumularsi come film, atomo per atomo. I sottoprodotti chimici indesiderati vengono quindi rimossi come gas.

La deposizione chimica da fase vapore non è una singola azione, ma una sequenza altamente controllata di trasporto fisico e reazioni chimiche. Padroneggiare la CVD significa padroneggiare il flusso dei gas, l'applicazione di energia e la rimozione dei rifiuti per ingegnerizzare con precisione un materiale solido da uno stato gassoso.

Le fondamenta: preparazione del reattore

Prima che possa iniziare qualsiasi deposizione, l'ambiente deve essere meticolosamente preparato. Questa fase è fondamentale per garantire la purezza e la qualità del film finale.

Preparazione del substrato

Il processo inizia con il substrato, ovvero il materiale da rivestire. Questa superficie deve essere ineccepibilmente pulita, poiché eventuali contaminanti o imperfezioni possono interrompere la crescita uniforme del film.

Controllo della camera e del vuoto

L'intero processo si svolge in una camera di reazione sigillata. L'aria viene aspirata per creare un vuoto, che ha un duplice scopo: rimuove le impurità atmosferiche che potrebbero contaminare il film e consente un controllo preciso della pressione e del flusso dei gas precursori.

Il meccanismo centrale: dal gas al solido

Questo è il cuore del processo CVD, dove avviene la trasformazione controllata da gas a film solido in una sequenza precisa.

Fase 1: Introduzione e trasporto del precursore

Una volta preparata la camera, uno o più gas precursori vengono introdotti con un flusso controllato. Questi gas contengono gli atomi necessari per il film finale. Vengono trasportati verso il substrato attraverso processi fisici come la convezione (il movimento di massa del gas) e la diffusione (il movimento da alta a bassa concentrazione).

Fase 2: Attivazione e reazione chimica

La camera viene riscaldata a una temperatura specifica, fornendo l'energia necessaria per "attivare" i precursori. Questa energia fa sì che le molecole di gas subiscano reazioni chimiche. Queste reazioni possono verificarsi nella fase gassosa sopra il substrato o, cosa più importante, direttamente sulla superficie calda del substrato stesso.

Fase 3: Deposizione superficiale e crescita del film

Le reazioni chimiche producono il materiale solido desiderato come specie reattiva. Questa specie si adsorbe (si attacca) alla superficie del substrato e si dispone in una struttura solida e stabile. Il film cresce strato dopo strato, a volte atomo per atomo, dando vita a un rivestimento altamente ordinato e denso.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche creano anche sottoprodotti volatili che non fanno parte del film. Questi prodotti di scarto gassosi si desorbono (si staccano) dalla superficie e vengono continuamente spurgati dalla camera dal flusso di gas, un processo spesso chiamato purging (spurgatura). Ciò impedisce loro di interferire con la crescita del film.

Comprendere i compromessi e i controlli critici

La qualità di un film CVD non è casuale; è il risultato diretto della gestione di un delicato equilibrio di fattori in competizione.

Il ruolo della temperatura e della pressione

La temperatura è il motore principale della velocità della reazione chimica. Se è troppo bassa, la reazione non avverrà; se è troppo alta, reazioni indesiderate in fase gassosa possono creare particelle che ricadono come difetti sul film. La pressione influenza la concentrazione dei precursori e la distanza che possono percorrere, influenzando l'uniformità del film.

La sfida dell'uniformità

Un obiettivo chiave della CVD è creare un film con lo stesso spessore ovunque. Tuttavia, uno "strato limite" di gas che si muove più lentamente si forma naturalmente appena sopra il substrato. Garantire che i gas precursori freschi possano diffondersi in modo uniforme attraverso questo strato a tutte le parti del substrato è una sfida ingegneristica significativa.

La selezione del precursore è fondamentale

La scelta dei gas precursori determina tutto. Determina la composizione del film finale (ad esempio, metallo, ceramica, diamante), la temperatura di processo richiesta e la natura dei sottoprodotti volatili che devono essere rimossi.

Come applicare questa conoscenza

Comprendere questi passaggi ti consente di risolvere i problemi del processo e di adattarlo a risultati specifici.

- Se il tuo obiettivo principale è ottenere elevata purezza: il tuo controllo sul vuoto iniziale e sulla purezza dei tuoi gas precursori è il fattore più critico.

- Se il tuo obiettivo principale è un controllo preciso dello spessore: devi gestire meticolosamente il tempo di reazione, la temperatura del substrato e la portata dei gas precursori.

- Se il tuo obiettivo principale è rivestire una forma tridimensionale complessa: la natura del gas della CVD è un vantaggio, ma devi ottimizzare il flusso di gas e la pressione per garantire che i reagenti raggiungano tutte le superfici in modo uniforme.

Vedendo la CVD come una sequenza controllabile di trasporto e reazione, puoi passare dal semplice seguire una ricetta all'effettivo ingegnerizzare materiali avanzati.

Tabella riassuntiva:

| Fase | Descrizione | Parametri di controllo chiave |

|---|---|---|

| 1. Introduzione e trasporto del precursore | Flusso controllato di gas reattivi nella camera. | Portata del gas, pressione |

| 2. Attivazione e reazione chimica | L'applicazione di energia (es. calore) innesca reazioni sul substrato. | Temperatura, fonte di energia |

| 3. Deposizione superficiale e crescita del film | Il materiale solido si adsorbe e si accumula strato dopo strato. | Temperatura del substrato, tempo di reazione |

| 4. Rimozione dei sottoprodotti | I gas di scarto volatili vengono spurgati dalla camera. | Flusso di gas, velocità di spurgatura |

Pronto a ottimizzare il tuo processo CVD con soluzioni ingegnerizzate di precisione? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire sistemi per forni ad alta temperatura avanzati, inclusi sistemi CVD/PECVD, personalizzati per diverse esigenze di laboratorio. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo i vostri requisiti sperimentali unici, fornendo una qualità e un'efficienza superiori dei film sottili. Contattateci oggi per discutere di come i nostri prodotti possono migliorare i vostri progetti di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio