Il posizionamento fisico della barchetta ceramica è il meccanismo di controllo primario per l'apporto di reagenti. Regolando la distanza della barchetta rispetto alla zona di riscaldamento centrale, si determina direttamente la temperatura specifica che la polvere di selenio sperimenta. Questa temperatura governa il tasso di evaporazione, consentendo di regolare l'apporto di vapore di selenio introdotto nella camera di reazione.

Idealmente, la posizione del forno funge da quadrante termico preciso. Sfruttando il gradiente di temperatura naturale del forno tubolare, è possibile controllare il tasso di evaporazione del selenio e, di conseguenza, la struttura finale del materiale, senza alterare le impostazioni principali del forno.

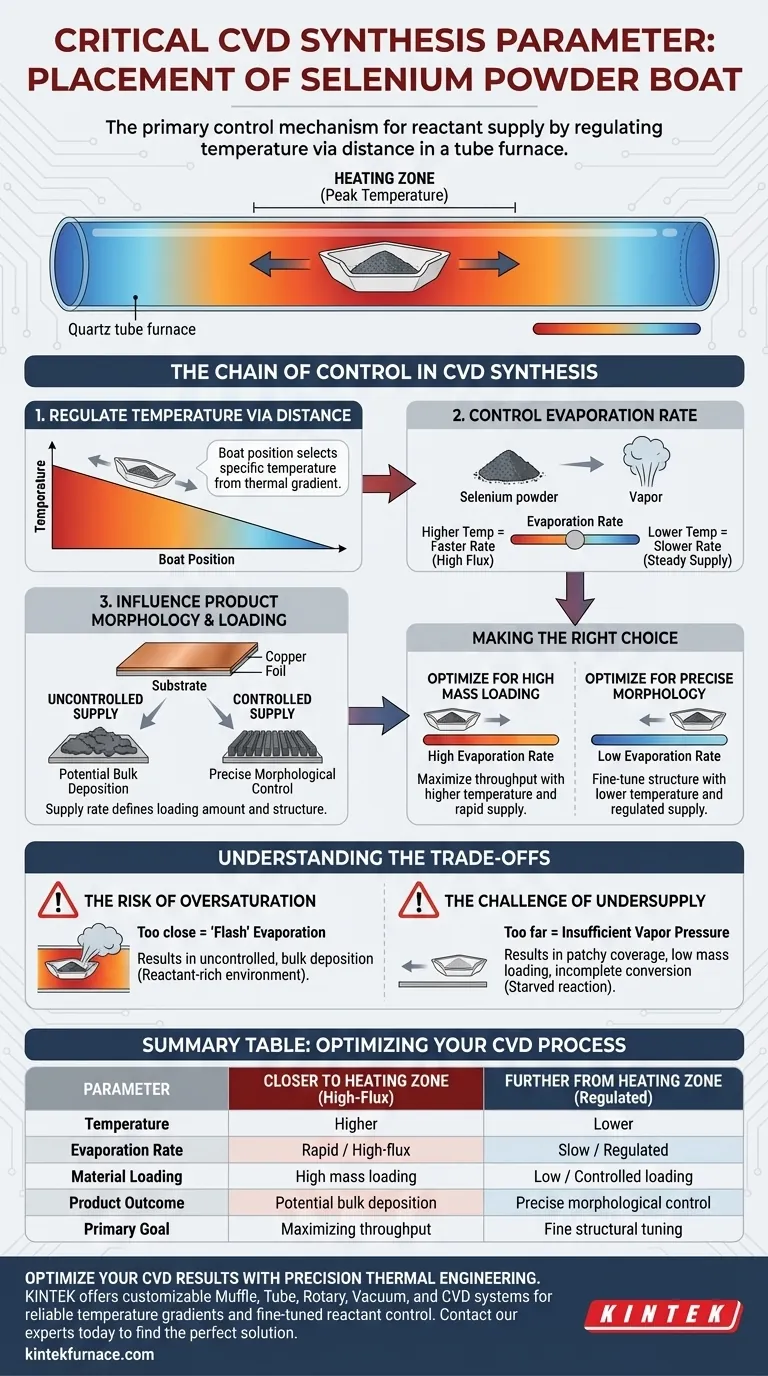

La Catena di Controllo nella Sintesi CVD

Regolazione della Temperatura tramite Distanza

In un forno tubolare standard, la temperatura non è uniforme lungo la lunghezza del tubo. Il centro rappresenta la temperatura di picco (la zona di riscaldamento), mentre le aree verso le estremità sono significativamente più fredde.

Spostando la barchetta ceramica lungo questo asse, si seleziona efficacemente un punto di temperatura specifico su questo gradiente termico. Ciò consente di esporre la polvere di selenio a un livello di calore preciso, distinto dalla temperatura di reazione del substrato.

Controllo del Tasso di Evaporazione

La temperatura della polvere di selenio ne determina la pressione di vapore e, di conseguenza, la velocità con cui sublima o evapora.

Se la barchetta è posizionata più vicino alla zona di riscaldamento, la temperatura più elevata guida un rapido cambiamento di fase, creando un ambiente ad alto flusso. Al contrario, posizionarla più lontano riduce la temperatura, con conseguente rilascio lento e costante di vapore di selenio.

Impatto sulla Morfologia del Prodotto

Il tasso di apporto di selenio è la variabile critica che definisce il risultato sul substrato. Il riferimento primario indica che questo tasso di apporto controlla direttamente il carico (quantità di materiale depositato) e la morfologia (forma e struttura) del selenuro di rame formato sulla lamina di rame.

Un apporto controllato è necessario per ottenere caratteristiche strutturali specifiche, mentre un apporto non regolamentato può portare a schemi di crescita indesiderati.

Comprensione dei Compromessi

Il Rischio di Sovrasaturazione

Posizionare la barchetta troppo in profondità nella zona di riscaldamento può causare un'evaporazione "istantanea". Questo rilascia il selenio troppo rapidamente, creando un ambiente ricco di reagenti che può portare a una deposizione incontrollata e di massa piuttosto che a una crescita precisa.

La Sfida della Sottosupplenza

Posizionare la barchetta troppo lontano dalla fonte di calore può comportare una pressione di vapore insufficiente. Questo "affama" la reazione, portando potenzialmente a una copertura a chiazze, un basso carico di massa o una conversione incompleta della lamina di rame in selenuro di rame.

Fare la Scelta Giusta per la Tua Sintesi

Per ottimizzare il tuo processo di deposizione chimica da vapore, devi calibrare la posizione della barchetta in base alle tue proprietà target specifiche.

- Se il tuo obiettivo principale è un elevato carico di massa: Posiziona la barchetta più vicino alla zona di riscaldamento per massimizzare la temperatura e aumentare il tasso di evaporazione del selenio.

- Se il tuo obiettivo principale è un controllo morfologico preciso: Sposta la barchetta più lontano dalla zona di riscaldamento per abbassare il tasso di evaporazione, garantendo un apporto di reagenti più lento e più regolato.

Padroneggiare questo parametro spaziale ti dà un controllo preciso sulla cinetica della reazione senza alterare le condizioni globali del reattore.

Tabella Riassuntiva:

| Parametro | Più Vicino alla Zona di Riscaldamento | Più Lontano dalla Zona di Riscaldamento |

|---|---|---|

| Temperatura | Più Alta | Più Bassa |

| Tasso di Evaporazione | Rapido / Alto flusso | Lento / Regolato |

| Carico del Materiale | Elevato carico di massa | Carico basso / controllato |

| Risultato del Prodotto | Potenziale deposizione di massa | Controllo morfologico preciso |

| Obiettivo Primario | Massimizzare la produttività | Regolazione fine della struttura |

Ottimizza i Tuoi Risultati CVD con Ingegneria Termica di Precisione

Ottenere la morfologia perfetta del materiale richiede più di semplici alte temperature: richiede il controllo spaziale preciso e la stabilità termica che si trovano nelle attrezzature di laboratorio KINTEK. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu stia sintetizzando selenuro di rame o materiali 2D avanzati, i nostri forni ad alta temperatura forniscono i gradienti di temperatura affidabili necessari per un controllo preciso dei reagenti.

Pronto ad elevare la precisione della tua sintesi? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Cos'è la tecnologia di deposizione chimica da vapore (CVD)? Sblocca film sottili ad alte prestazioni per le tue applicazioni

- Qual è l'applicazione del CVD negli utensili da taglio? Aumentare la durata dell'utensile e l'efficienza di lavorazione

- Perché l'attrezzatura per l'evaporazione sotto vuoto è necessaria per i dispositivi elettronici g-C3N4? Raggiungere la precisione dell'interfaccia atomica

- Qual è il ruolo di un forno di ossidazione orizzontale? Miglioramento delle barriere di diffusione dei micro-punte di silicio

- Qual è la funzione di un forno a resistenza tubolare in un sistema CVD? Ruoli chiave nell'attivazione termica e nella qualità del film

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Perché viene utilizzato un forno RTP per film sottili di selenio? Ottimizza il recupero del selenio con il trattamento termico rapido

- Qual è il processo di deposizione chimica da vapore termica? Una guida in 4 fasi per film sottili ad alta purezza