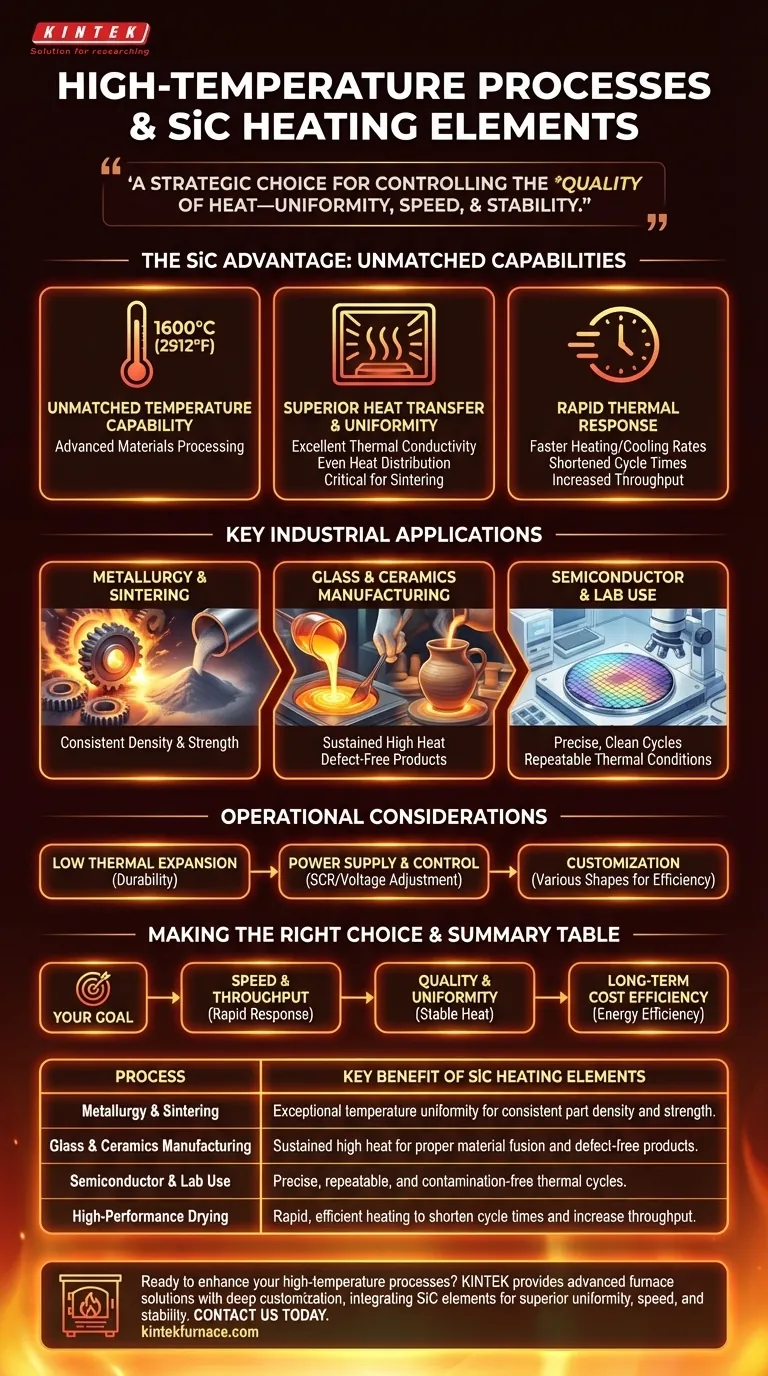

In sintesi, i processi che richiedono un calore estremamente elevato, uniforme e affidabile beneficiano maggiormente degli elementi riscaldanti in Carburo di Silicio (SiC). Questi includono applicazioni industriali come la sinterizzazione di metalli e ceramiche, la fusione di vetro e metalli non ferrosi e l'essiccazione di materiali ad alte prestazioni, tutti i quali dipendono da un controllo termico preciso che gli elementi convenzionali non possono fornire.

La decisione di utilizzare elementi riscaldanti in SiC va oltre il semplice raggiungimento di una temperatura target. È una scelta strategica per controllare la qualità del calore—la sua uniformità, velocità e stabilità—che detta direttamente la qualità del prodotto finale, la produttività e i costi operativi a lungo termine.

Perché il SiC eccelle negli ambienti più esigenti

Il Carburo di Silicio non è solo un altro materiale riscaldante; le sue proprietà fondamentali lo rendono eccezionalmente adatto ai processi termici più intensivi. Comprendere queste proprietà rivela perché è indispensabile nella produzione moderna.

Capacità di temperatura senza pari

Gli elementi in SiC operano in modo affidabile a temperature superficiali fino a 1600°C (2912°F). Questa soglia di alta temperatura consente alle industrie di lavorare con materiali avanzati che hanno punti di fusione o di processo estremamente elevati.

Trasferimento di calore e uniformità superiori

Il SiC possiede un'eccellente conducibilità termica. Ciò significa che trasferisce l'energia termica in modo molto efficiente dall'elemento al carico, garantendo che l'intera camera si riscaldi in modo uniforme e rapido.

Questa uniformità è fondamentale in processi come la sinterizzazione, dove variazioni di temperatura anche di pochi gradi possono rovinare un intero lotto.

Rapida risposta termica

Questi elementi possono raggiungere rapide velocità di riscaldamento e raffreddamento. Ciò riduce i tempi di ciclo del processo, aumentando direttamente la produttività della fabbrica.

Cicli più rapidi riducono anche il tempo in cui il forno rimane inattivo ad alte temperature, il che riduce il consumo energetico complessivo e abbassa i costi operativi.

Applicazioni industriali chiave

La combinazione unica di calore elevato, uniformità e velocità rende gli elementi in SiC essenziali in diversi settori ad alto valore.

Metallurgia e Sinterizzazione

La sinterizzazione comporta la fusione di materiali in polvere insieme appena al di sotto del loro punto di fusione. Ciò richiede un calore eccezionalmente stabile e uniforme per garantire una densità e una resistenza costanti nel pezzo finale. Il SiC fornisce il controllo necessario per produrre componenti metallici e ceramici di alta qualità.

Produzione di vetro e ceramica

La fusione di materie prime per il vetro o la cottura di ceramiche avanzate richiede temperature elevate e sostenute. Gli elementi in SiC forniscono il calore costante necessario per mantenere la viscosità del materiale e garantire le corrette reazioni chimiche, risultando in prodotti chiari e privi di difetti.

Semiconduttori e uso in laboratorio

Nella produzione di semiconduttori, processi come il ricottura termica richiedono cicli di riscaldamento incontaminati e altamente controllati. Anche i ricercatori in ambito di laboratorio fanno affidamento sul SiC per esperimenti che richiedono condizioni termiche precise e ripetibili senza contaminazione.

Comprendere i compromessi operativi

Sebbene incredibilmente efficaci, gli elementi in SiC sono un componente ad alte prestazioni con specifiche considerazioni operative. Capirle è fondamentale per massimizzare il loro valore e la loro durata.

Bassa espansione termica

Un fattore chiave della loro durabilità è un basso coefficiente di espansione termica. Questa proprietà minimizza lo stress interno sull'elemento mentre si riscalda e si raffredda, riducendo drasticamente il rischio di frattura e prolungandone la vita operativa rispetto ai materiali più fragili.

Alimentazione e controllo

La resistenza elettrica degli elementi in SiC può cambiare nel corso della loro vita utile. Un sistema ben progettato richiede un controllore di potenza (tipicamente un SCR) in grado di regolare la tensione per mantenere una potenza costante in uscita, garantendo temperature di processo stabili per migliaia di ore.

Personalizzazione per l'efficienza

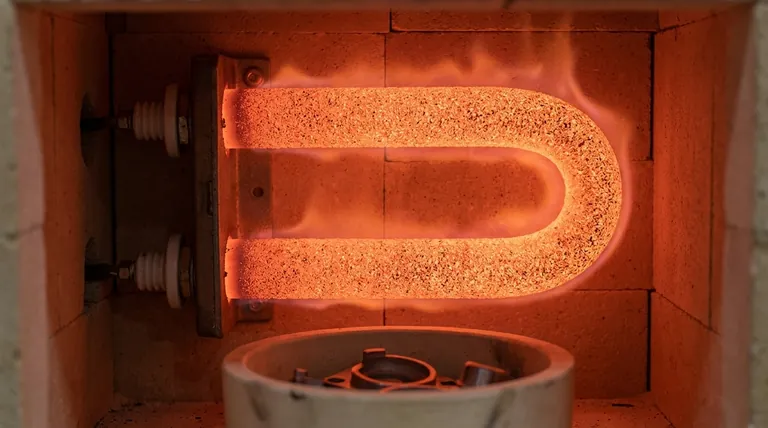

Gli elementi in SiC possono essere prodotti in un'ampia varietà di forme, come barre, forme a U o spirali. Ciò consente ai progettisti di forni di ottimizzare la distribuzione del calore per una camera o un processo specifico, garantendo che nessuna energia venga sprecata e che il carico riceva calore esattamente dove è necessario.

Fare la scelta giusta per il tuo obiettivo

Quando si valutano gli elementi riscaldanti, l'obiettivo principale del processo dovrebbe guidare la tua decisione.

- Se la tua attenzione principale è la velocità del processo e la produttività: Le capacità di riscaldamento e raffreddamento rapide del SiC sono la tua risorsa più grande per ridurre i tempi di ciclo.

- Se la tua attenzione principale è la qualità del prodotto e l'uniformità: L'alta conducibilità termica e la temperatura stabile del SiC garantiscono risultati ripetibili e privi di difetti lotto dopo lotto.

- Se la tua attenzione principale è l'efficienza dei costi a lungo termine: La combinazione di efficienza energetica e lunga durata operativa conferisce al SiC un costo totale di proprietà inferiore nelle applicazioni più esigenti.

In definitiva, sfruttare gli elementi riscaldanti in SiC significa ottenere un controllo preciso sull'energia termica per ottenere risultati di produzione superiori.

Tabella riassuntiva:

| Processo | Vantaggio chiave degli elementi riscaldanti in SiC |

|---|---|

| Metallurgia e Sinterizzazione | Eccezionale uniformità della temperatura per una densità e una resistenza costanti del pezzo. |

| Produzione di vetro e ceramica | Calore elevato e sostenuto per una corretta fusione del materiale e prodotti privi di difetti. |

| Uso di semiconduttori e laboratorio | Cicli termici precisi, ripetibili e privi di contaminazione. |

| Essiccazione ad alte prestazioni | Riscaldamento rapido ed efficiente per ridurre i tempi di ciclo e aumentare la produttività. |

Pronto a migliorare i tuoi processi ad alta temperatura con un riscaldamento di precisione?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo e rotativi, nonché forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita. Possiamo integrare elementi riscaldanti in SiC per soddisfare con precisione le vostre esigenze uniche di uniformità, velocità e stabilità, garantendo una qualità del prodotto superiore ed efficienza operativa.

Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido