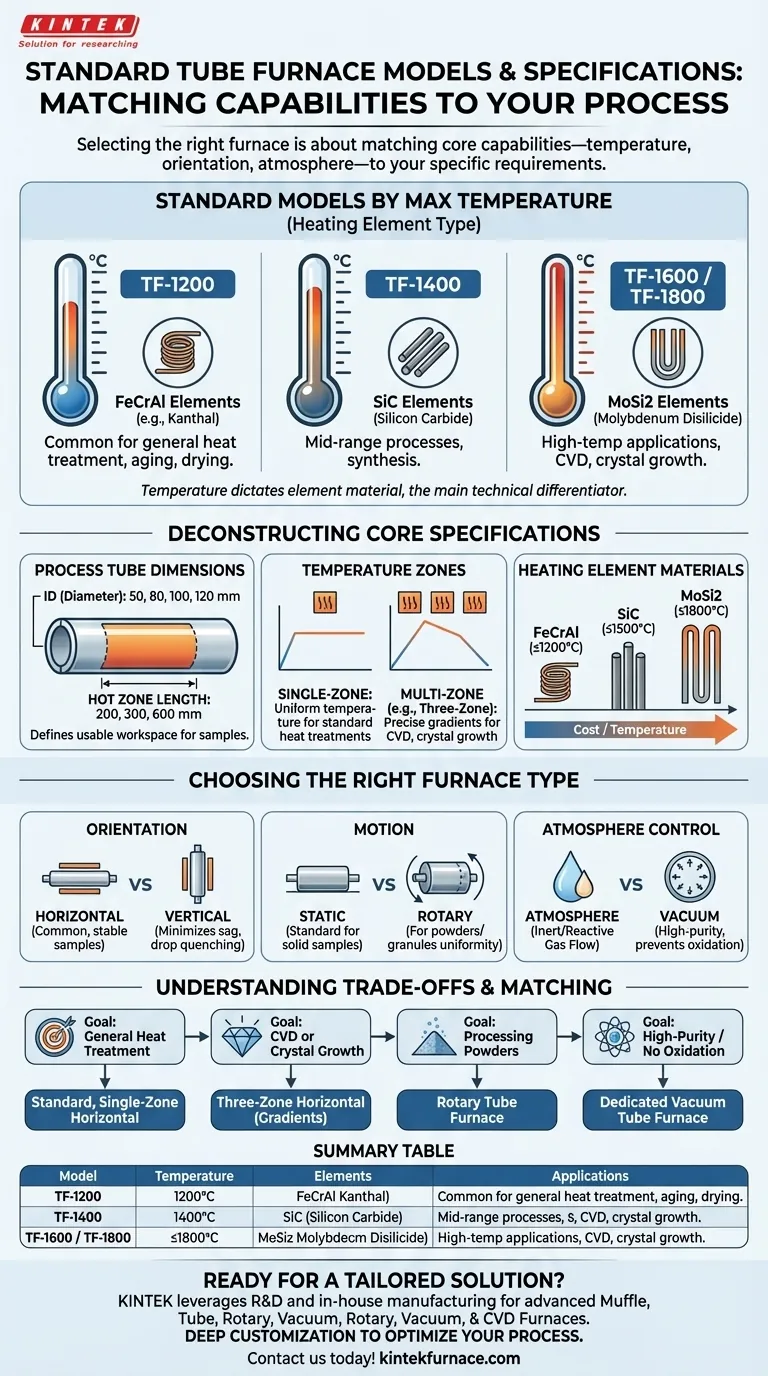

In pratica, i modelli standard di forni a tubo sono principalmente categorizzati in base alla loro temperatura massima di funzionamento, che determina il tipo di elemento riscaldante utilizzato. I modelli comuni includono il TF-1200 (1200°C, elementi FeCrAl), il TF-1400 (1400°C, elementi SiC) e il TF-1600/TF-1800 (1600-1800°C, elementi MoSi2), ciascuno disponibile in vari diametri del tubo e lunghezze riscaldate.

La scelta del forno a tubo giusto non riguarda la selezione di un numero di modello. Si tratta di abbinare le capacità principali del forno—temperatura, orientamento fisico e controllo dell'atmosfera—ai requisiti specifici del proprio processo scientifico o materiale.

Decomposizione delle Specifiche Fondamentali

Il numero di modello di un forno è semplicemente una scorciatoia per le sue metriche di prestazione chiave. Comprendere il significato di queste metriche è il primo passo per prendere una decisione tecnica solida.

Temperatura Massima di Funzionamento

Questa è la specifica più importante e il principale fattore di costo. La temperatura necessaria è determinata interamente dal processo, come ricottura, sintesi o purificazione.

Il Ruolo degli Elementi Riscaldanti

La temperatura massima è direttamente legata al materiale utilizzato per gli elementi riscaldanti. Questa è la principale differenza tecnica tra i modelli di forno.

- FeCrAl (ad esempio, Kanthal): Utilizzato per temperature fino a ~1200°C. Sono comuni ed economici per trattamenti termici generici.

- Carburo di Silicio (SiC): Utilizzato per temperature di fascia media fino a ~1400-1500°C. Offrono un passo avanti per processi più esigenti.

- Disiliciuro di Molibdeno (MoSi2): Richiesto per applicazioni ad alta temperatura da ~1600°C a 1800°C. Questi sono gli elementi più avanzati e costosi per i forni standard.

Dimensioni del Tubo di Processo (Diametro e Zona Calda)

Questo definisce lo spazio di lavoro utilizzabile all'interno del forno.

- Diametro del Tubo (ID): Determina la dimensione massima del campione che può essere inserito. I diametri interni (ID) standard sono tipicamente 50, 80, 100 o 120 mm.

- Lunghezza della Zona Calda: Questa è la lunghezza del tubo che mantiene la temperatura impostata con elevata uniformità. Le lunghezze standard sono spesso 200, 300 o 600 mm. Una zona calda più lunga consente campioni più grandi o l'elaborazione in lotti.

Zone di Temperatura (Singola vs. Multi-Zona)

Questa specifica determina il livello di controllo sul profilo di temperatura lungo la zona calda.

- Singola Zona: L'intera zona calda è controllata da un unico sensore e mira a una singola temperatura uniforme. Questo è adatto per la maggior parte dei trattamenti termici standard come l'essiccazione o la tempra.

- Multi-Zona (ad esempio, Tre Zone): Il forno ha più sezioni di riscaldamento indipendenti. Questo consente di creare un preciso gradiente di temperatura attraverso il tubo, che è fondamentale per processi avanzati come la deposizione chimica da vapore (CVD) o la crescita di cristalli specializzati.

Scelta del Tipo di Forno Giusto

Oltre alle specifiche principali, i forni sono configurati in diverse forme fisiche per adattarsi a diversi processi.

Orientamento: Orizzontale vs. Verticale

La scelta più basilare è l'orientamento del forno.

- Orizzontale: Questa è la configurazione più comune. È facile da caricare e adatta a una vasta gamma di applicazioni che coinvolgono campioni stabili.

- Verticale: Utilizzato per minimizzare gli effetti della gravità, come prevenire l'afflosciamento del campione ad alte temperature o per processi come la tempra a goccia.

Movimento: Statico vs. Rotante

Questa distinzione si basa sul fatto che il campione rimanga fermo o sia in movimento.

- Statico (Standard): Il tubo di processo è fisso. Questo è utilizzato per campioni solidi, wafer o crogioli.

- Rotante: Il tubo di processo ruota lentamente. Questo è essenziale per la lavorazione di polveri o granuli, garantendo che ogni particella sia riscaldata uniformemente ed esposta all'atmosfera di processo.

Controllo dell'Atmosfera: Atmosfera vs. Vuoto

Questo determina l'ambiente in cui il campione viene elaborato.

- Forno ad Atmosfera: Il tipo più comune, progettato per far fluire gas inerti o reattivi (come Azoto o Argon) attraverso il tubo a pressione ambiente o quasi.

- Forno a Vuoto: Un tipo specializzato progettato per essere sigillato ed evacuato a basse pressioni. Questo è cruciale per processi ad alta purezza, prevenendo l'ossidazione o per specifiche reazioni dipendenti dal vuoto.

Comprendere i Compromessi

Ogni scelta progettuale comporta un compromesso. Essere consapevoli di questi aiuta a definire una specifica realistica ed economica.

Costo vs. Temperatura

La relazione è esponenziale. Passare da un forno a 1200°C a un forno a 1800°C implica non solo elementi riscaldanti più costosi (MoSi2) ma anche sistemi di isolamento e controllo della potenza più avanzati, aumentando significativamente il costo complessivo.

Uniformità vs. Lunghezza della Zona Calda

Ottenere un'elevata uniformità di temperatura (ad esempio, ±1°C) è più difficile e costoso su una zona calda più lunga. Per campioni molto grandi, potrebbe essere necessario un forno multizona semplicemente per garantire l'uniformità, anche se non è richiesto un gradiente.

Standard vs. Personalizzato

I modelli standard offrono il miglior equilibrio tra costo e tempi di consegna. Richiedere dimensioni personalizzate, requisiti di potenza o sistemi di controllo fornisce una perfetta aderenza al proprio processo, ma aumenterà invariabilmente sia il costo che i tempi di consegna.

Abbinare il Forno alla Propria Applicazione

Usa il tuo obiettivo primario per restringere le opzioni e definire i tuoi requisiti.

- Se il tuo obiettivo primario è il trattamento termico generale (invecchiamento, essiccazione, indurimento): Un forno orizzontale standard a zona singola con una valutazione di temperatura appropriata per il tuo materiale (ad esempio, TF-1200) è quasi sempre la scelta più pratica.

- Se il tuo obiettivo primario è la deposizione chimica da vapore (CVD) o la crescita di cristalli: Un forno orizzontale a tre zone è indispensabile per creare i gradienti di temperatura precisi richiesti per la deposizione e la crescita.

- Se il tuo obiettivo primario è la lavorazione uniforme di polveri o granuli: Un forno a tubo rotante è essenziale per garantire che tutto il materiale sia riscaldato in modo costante ed esposto al gas di processo.

- Se il tuo obiettivo primario è la lavorazione ad alta purezza o la prevenzione dell'ossidazione: È necessario un forno a tubo sottovuoto dedicato per controllare l'ambiente atmosferico con precisione.

Concentrandosi prima sui requisiti del processo, le specifiche del forno giuste diventeranno chiare.

Tabella Riassuntiva:

| Modello | Temperatura Massima (°C) | Elemento Riscaldante | Applicazioni Comuni |

|---|---|---|---|

| TF-1200 | 1200 | FeCrAl | Trattamento termico generale, invecchiamento, essiccazione |

| TF-1400 | 1400 | SiC | Processi di fascia media, sintesi |

| TF-1600/1800 | 1600-1800 | MoSi2 | Applicazioni ad alta temperatura, CVD, crescita di cristalli |

Pronto a migliorare le capacità del tuo laboratorio con un forno a tubo su misura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi e fornire prestazioni affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali