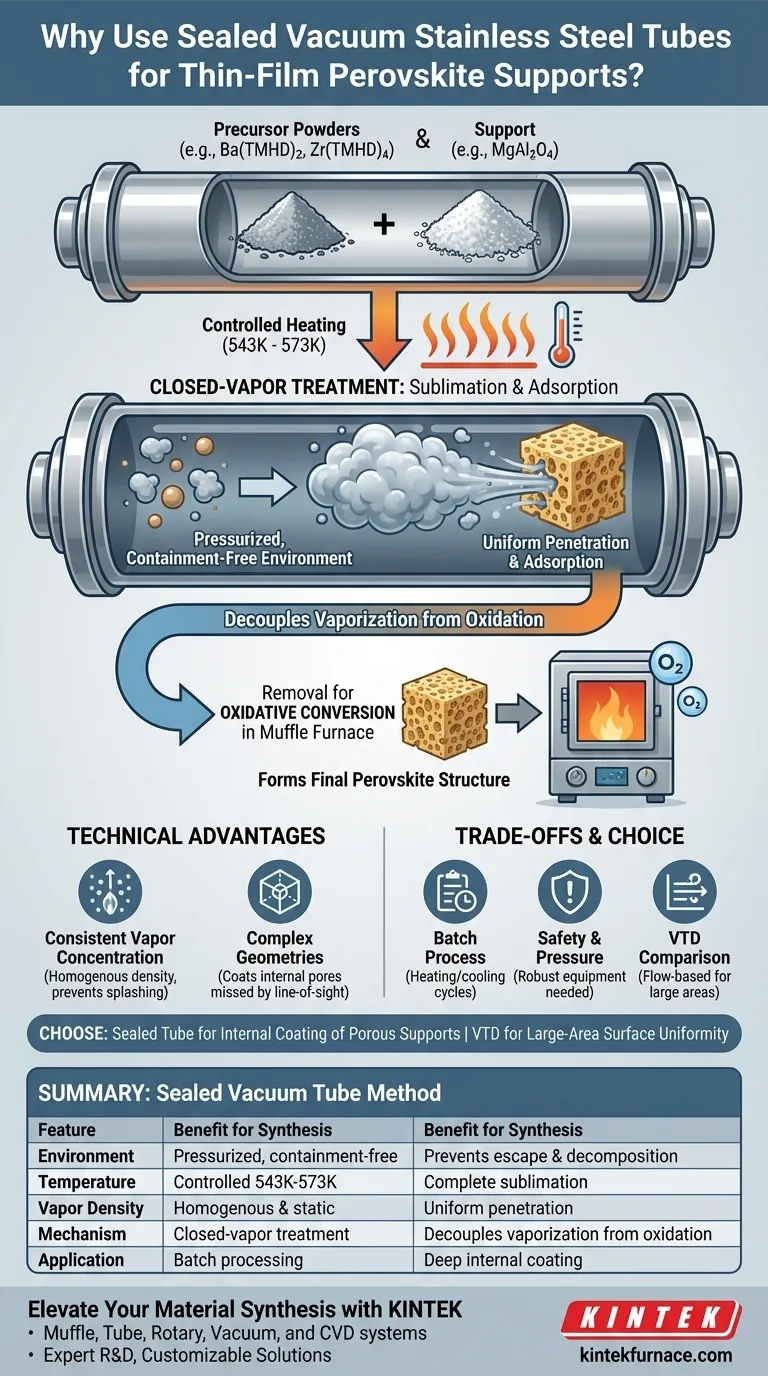

L'elaborazione di supporti e polveri precursori all'interno di tubi sigillati in acciaio inossidabile sottovuoto crea un ambiente pressurizzato e privo di contenimento, essenziale per la completa sublimazione dei precursori organici. Questa configurazione specifica consente ai precursori, come Ba(TMHD)2 e Zr(TMHD)4, di vaporizzare completamente a temperature comprese tra 543 K e 573 K senza fuoriuscire, garantendo che penetrino e si adsorbano uniformemente sulla struttura di supporto.

Lo scopo principale di questo "trattamento a vapore chiuso" è quello di separare la vaporizzazione dall'ossidazione. Intrappolando vapori ad alta densità in un recipiente sigillato, si costringe il precursore a rivestire ogni superficie del supporto, inclusi i pori interni, creando una base uniforme per la fase finale della perovskite.

La meccanica del trattamento a vapore chiuso

Facilitare la completa vaporizzazione

La sfida principale con i precursori organici è garantire che passino dallo stato solido a quello gassoso (sublimazione) senza decomporsi o disperdersi nell'atmosfera.

All'interno del tubo sigillato in acciaio inossidabile, l'ambiente a pressione controllata sopprime la decomposizione prematura. Ciò consente al sistema di raggiungere le temperature di sublimazione necessarie (543 K – 573 K) dove i precursori possono passare completamente alla fase di vapore.

Garantire un adsorbimento uniforme

Una volta vaporizzate, le molecole del precursore saturano il volume interno del tubo.

Poiché il sistema è chiuso, il vapore non può fuoriuscire ed è costretto a interagire con il materiale di supporto, come MgAl2O4. Ciò porta a una penetrazione e adsorbimento profondo e uniforme sulla superficie di supporto, "imbevendolo" essenzialmente di gas precursore.

Preparazione per la conversione ossidativa

Il processo in tubo sigillato è strettamente una fase di deposizione e adsorbimento.

Crea uno strato precursore uniforme necessario che funge da base per il passaggio successivo. Una volta completato l'adsorbimento, il supporto trattato viene tipicamente rimosso e lavorato in un forno a muffola per la conversione ossidativa, trasformando gli strati adsorbiti nella struttura finale di ossido o perovskite desiderata.

Vantaggi tecnici del sistema sigillato

Concentrazione di vapore costante

A differenza dei sistemi aperti in cui il flusso d'aria può causare gradienti di concentrazione, un tubo sigillato mantiene una densità di vapore omogenea.

Ciò impedisce "schizzi" o fluttuazioni di concentrazione che possono verificarsi nei sistemi basati sul flusso. L'ambiente statico ad alta pressione garantisce che ogni parte del supporto sia esposta alla stessa concentrazione di reagente.

Gestione di geometrie complesse

La natura pressurizzata del tubo sigillato è particolarmente efficace per supporti porosi o complessi.

Il vapore viene forzato nella microstruttura del supporto, rivestendo le superfici interne che i metodi di deposizione a vista potrebbero trascurare. Ciò è fondamentale per massimizzare l'area superficiale attiva del prodotto finale a film sottile.

Comprensione dei compromessi

Lavorazione a lotti vs. Flusso continuo

Il metodo del tubo sigillato è intrinsecamente un processo batch. Richiede sigillatura, riscaldamento, raffreddamento e apertura per ogni ciclo.

Al contrario, i metodi di deposizione a trasporto di vapore (VTD), che spesso utilizzano crogioli con aperture a controllo di pressione, sono progettati per rilasciare vapore costantemente in un flusso di gas portatore. Sebbene il tubo sigillato offra una saturazione superiore per i supporti porosi, potrebbe non essere adatto per la deposizione di film continui su larga scala come i sistemi basati sul flusso.

Gestione della sicurezza e della pressione

La sigillatura di composti organici in tubi d'acciaio e il loro riscaldamento generano una significativa pressione interna.

Sebbene necessaria per la chimica, ciò richiede attrezzature robuste (acciaio inossidabile) in grado di resistere a queste forze. Richiede inoltre un'attenta regolazione della temperatura per prevenire sovrapressioni, che potrebbero compromettere l'integrità del recipiente.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un metodo di sintesi per supporti di perovskite o ossido, considerare i requisiti strutturali specifici.

- Se il tuo obiettivo principale è il rivestimento interno di supporti porosi: Affidati al metodo del tubo sottovuoto sigillato per garantire che i vapori precursori penetrino in profondità e si adsorbano sul supporto prima dell'ossidazione.

- Se il tuo obiettivo principale è l'uniformità della superficie su larga area: Considera la deposizione a trasporto di vapore (VTD) con aperture a flusso controllato per mantenere uno spessore di strato costante su un ampio substrato.

In definitiva, il tubo sigillato è la scelta migliore quando la tua priorità è forzare un precursore a legarsi intimamente con una struttura di supporto complessa prima della conversione chimica.

Tabella riassuntiva:

| Caratteristica | Metodo del tubo sottovuoto sigillato | Beneficio per la sintesi di perovskite |

|---|---|---|

| Ambiente | Pressurizzato, privo di contenimento | Previene la fuoriuscita del precursore e la decomposizione prematura |

| Temperatura | Controllata 543 K – 573 K | Garantisce la completa sublimazione dei precursori organici |

| Densità del vapore | Omogenea e statica | Penetrazione uniforme in strutture di supporto complesse o porose |

| Meccanismo | Trattamento a vapore chiuso | Separa la vaporizzazione dall'ossidazione per una deposizione precisa |

| Applicazione | Lavorazione a lotti | Ideale per il rivestimento interno profondo di supporti porosi in MgAl2O4 |

Migliora la tua sintesi di materiali con KINTEK

La precisione nella preparazione della perovskite richiede attrezzature ad alte prestazioni in grado di resistere a rigorose sollecitazioni termiche e di pressione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni di laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca uniche.

Sia che tu stia eseguendo un trattamento a vapore chiuso in tubi di acciaio inossidabile o passando alla conversione ossidativa in un forno a muffola, i nostri sistemi ad alta temperatura forniscono la coerenza e la durata che il tuo laboratorio merita.

Pronto a ottimizzare la tua produzione di film sottili? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come i forni tubolari ad alta temperatura facilitano il controllo della crescita nel MoS2 LPCVD? Tecniche di sintesi di precisione

- Qual è la funzione di un rotametro in un forno tubolare? Padroneggia la precisione del flusso di gas per un'analisi termica affidabile

- Quali sono i vantaggi di prestazioni termiche dei forni a tubo a vuoto? Ottieni un trattamento termico più rapido e puro

- Cosa si intende per lunghezza uniforme in un forno a tubi? Assicurare un controllo termico preciso per risultati affidabili

- Quali sono i vantaggi di un forno a tubo verticale? Massimizza Spazio e Purezza nel Tuo Laboratorio

- Come viene trasferito il calore al materiale all'interno di un forno a tubo? Padroneggia il processo a 3 fasi per un controllo termico preciso

- Quali sono le caratteristiche principali di un forno a tubo da 70 mm? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Qual è la velocità di riscaldamento di un forno tubolare? Bilanciare la velocità con la sicurezza per il tuo laboratorio