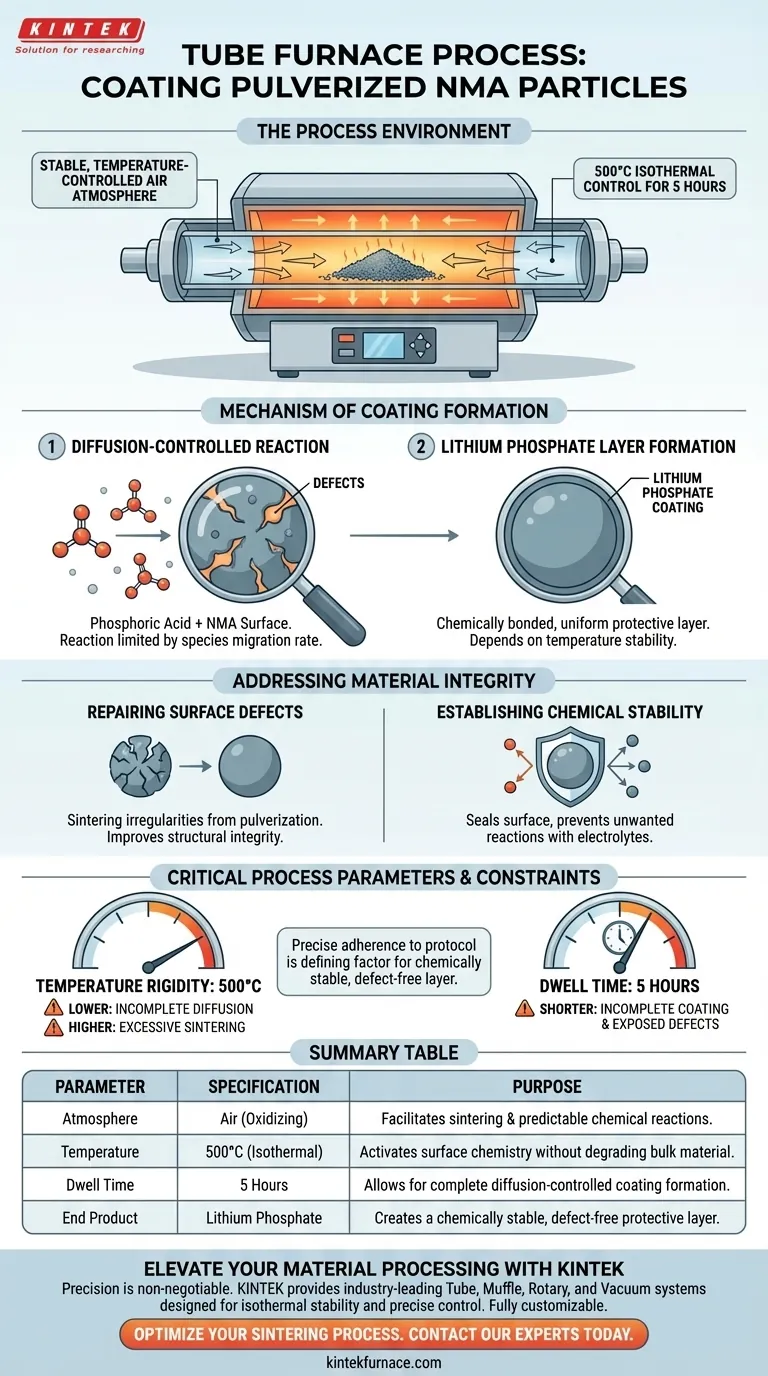

Un forno tubolare crea un'atmosfera d'aria altamente stabile e a temperatura controllata specificamente progettata per la sinterizzazione di particelle NMA polverizzate. Durante questa fase di rivestimento, il forno mantiene una temperatura costante di 500°C per un periodo continuativo di 5 ore. Questo specifico ambiente termico è progettato per supportare reazioni chimiche sensibili sia alla stabilità della temperatura che alla composizione atmosferica.

L'ambiente termico controllato facilita una reazione di diffusione critica tra l'acido fosforico e la superficie delle particelle, trasformando i difetti superficiali in uno strato protettivo uniforme e chimicamente stabile di fosfato di litio.

Il Ruolo dell'Ambiente Termico

Regolazione Precisa della Temperatura

La funzione principale del forno tubolare in questo contesto è il controllo isotermico.

Il sistema deve mantenere le particelle NMA (nichel-manganese-alluminio) polverizzate a esattamente 500°C.

Questo apporto di calore costante fornisce l'energia necessaria per attivare la chimica superficiale senza degradare il materiale di massa.

L'Atmosfera d'Aria

A differenza dei processi che richiedono gas inerti o vuoto, questa fase di rivestimento opera in un'atmosfera d'aria.

La presenza di aria a temperature elevate crea l'ambiente ossidante necessario affinché avvengano le specifiche reazioni di sinterizzazione.

Garantisce che i reagenti si comportino in modo prevedibile durante la prolungata fase di riscaldamento.

Meccanismo di Formazione del Rivestimento

Reazione Controllata dalla Diffusione

L'ambiente a 500°C guida una reazione tra l'acido fosforico introdotto nel sistema e le superfici delle particelle NMA.

Questo è un processo controllato dalla diffusione.

Ciò significa che la velocità di reazione è limitata dalla rapidità con cui le specie chimiche possono migrare attraverso l'interfaccia in via di sviluppo, rendendo necessaria la lunga durata di 5 ore.

Creazione dello Strato di Fosfato di Litio

Il risultato di questo trattamento termico è la formazione di un rivestimento di fosfato di litio.

Questo strato non è semplicemente un deposito; è chimicamente legato alla particella.

L'uniformità di questo strato dipende direttamente dalla stabilità della temperatura del forno.

Gestione dell'Integrità del Materiale

Riparazione dei Difetti Superficiali

La polverizzazione è un processo meccanico che danneggia naturalmente la superficie delle particelle NMA.

Il trattamento con forno tubolare agisce come una fase riparatrice, sinterizzando queste irregolarità.

Lisciando questi difetti, il processo migliora l'integrità strutturale delle singole particelle.

Stabilire la Stabilità Chimica

Il rivestimento fa più che riparare i danni fisici; sigilla la superficie.

Lo strato di fosfato di litio agisce come una barriera, prevenendo reazioni indesiderate tra il nucleo NMA e gli elettroliti in un sistema di batterie.

Questo passaggio è essenziale per convertire la polvere grezza e polverizzata in un materiale utilizzabile e duraturo.

Comprensione dei Vincoli di Processo

Il Costo del Tempo

Il processo richiede un tempo di permanenza significativo di 5 ore.

Poiché la reazione è controllata dalla diffusione, affrettare questo passaggio è un errore comune.

Ridurre il tempo al di sotto della durata specificata comporterà probabilmente un rivestimento incompleto e difetti superficiali esposti.

Rigidità della Temperatura

La temperatura target di 500°C è un parametro critico, non una linea guida.

Deviare da questo setpoint rischia di alterare la cinetica della reazione.

Temperature più basse potrebbero non riuscire a guidare la diffusione, mentre temperature più alte potrebbero portare a una sinterizzazione eccessiva o all'agglomerazione delle particelle.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire un rivestimento di altissima qualità su particelle NMA polverizzate, dai priorità ai tuoi parametri di processo in base al risultato desiderato:

- Se la tua priorità principale è l'uniformità del rivestimento: è necessario un rigoroso controllo della temperatura a 500°C per garantire che la reazione di diffusione avvenga a una velocità costante su tutto il lotto.

- Se la tua priorità principale è la riparazione superficiale: attieniti rigorosamente alla durata di 5 ore per consentire un tempo sufficiente al meccanismo di diffusione per riparare i difetti fisici causati dalla polverizzazione.

La precisa aderenza a questo protocollo termico è il fattore determinante per ottenere uno strato protettivo chimicamente stabile e privo di difetti.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo nella Fase di Rivestimento |

|---|---|---|

| Atmosfera | Aria (Ossidante) | Facilita la sinterizzazione e reazioni chimiche prevedibili. |

| Temperatura | 500°C (Isotermica) | Attiva la chimica superficiale senza degradare il materiale di massa. |

| Tempo di Permanenza | 5 Ore | Consente la completa formazione del rivestimento controllato dalla diffusione. |

| Prodotto Finale | Fosfato di Litio | Crea uno strato protettivo chimicamente stabile e privo di difetti. |

Eleva la Tua Lavorazione dei Materiali con KINTEK

La precisione è non negoziabile quando si tratta di reazioni controllate dalla diffusione come il rivestimento di particelle NMA. KINTEK fornisce sistemi leader del settore Tubolari, Muffole, Rotativi e Sottovuoto progettati per la stabilità isotermica e il controllo preciso dell'atmosfera. Supportati da R&S e produzione esperte, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti chimici e termici unici.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Alexis Luglio, Ryan Brow. Maximizing calendering effects through the mechanical pulverization of Co-free nickel-rich cathodes in lithium-ion cells. DOI: 10.1557/s43577-025-00936-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché la tecnologia di sigillatura sottovuoto in tubo di quarzo viene utilizzata durante la sintesi dei composti a grappolo [Pd@Bi10][AlCl4]4?

- Quali condizioni critiche di processo fornisce un forno tubolare per la riduzione dei precursori CuNi? Guida esperta

- Qual è il significato del controllo flessibile dell'atmosfera in un forno a tubo atmosferico? Sblocca l'ingegneria dei materiali di precisione

- Come influisce un forno tubolare di alta precisione sulla qualità di crescita del grafene? Ottimizzare le prestazioni della sintesi CVD

- Quali condizioni critiche di reazione fornisce un forno tubolare durante la sintesi dei materiali SFC5?

- Perché è necessaria una fornace tubolare ad alto vuoto per il ricottura dei TMD? Proteggi i tuoi monostrati dall'ablazione ossidativa

- Perché viene utilizzato un forno tubolare industriale ad alta temperatura per TiO2NW? Ottimizzare la ricottura dei nanofili

- Come funziona un tubo a caduta? Uno strumento chiave per la ricerca sui materiali in microgravità