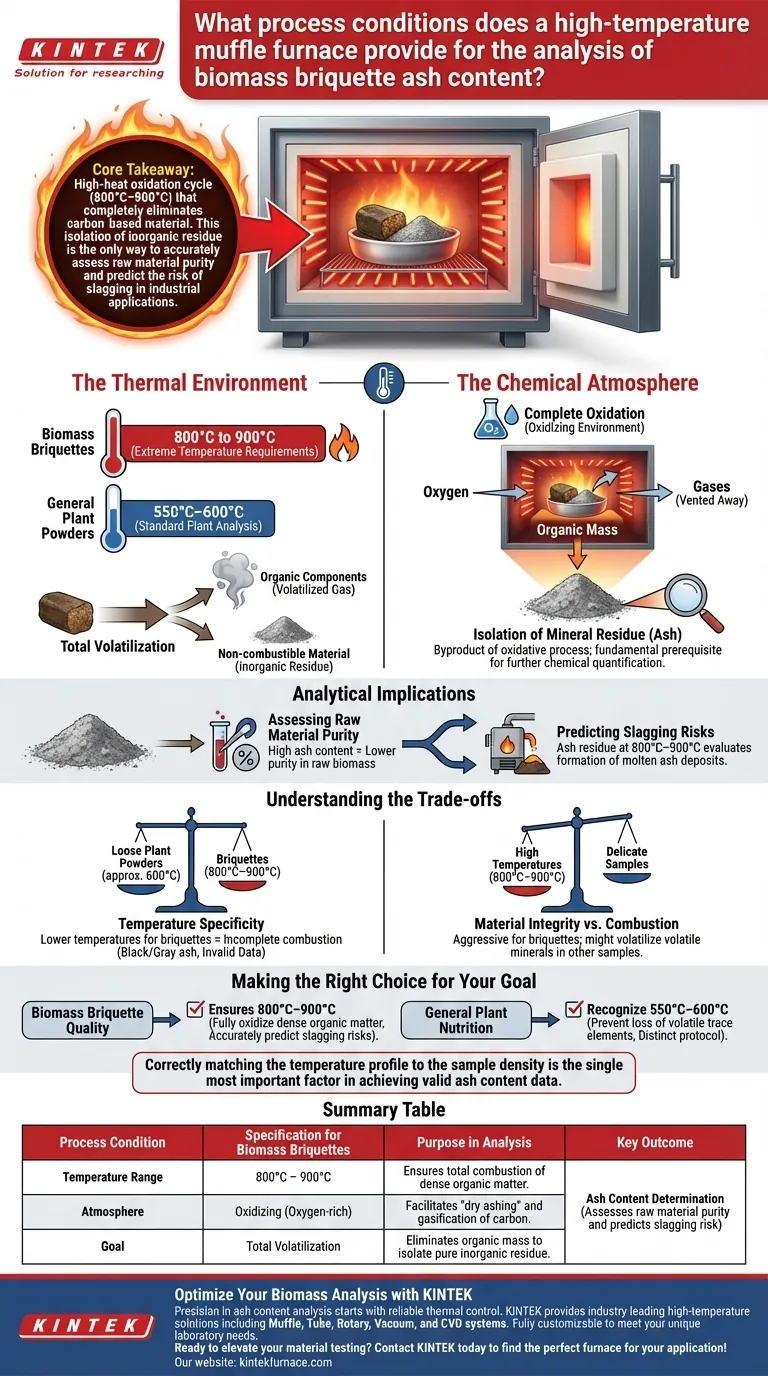

Una muffola ad alta temperatura fornisce un ambiente di ossidazione rigoroso e completo mantenuto a temperature estreme, specificamente tra 800°C e 900°C. Questo intenso ambiente termico è progettato per garantire la combustione totale e la volatilizzazione di tutta la materia organica all'interno dei campioni di bricchette di biomassa, lasciando solo il residuo inorganico per l'analisi.

Concetto chiave La condizione di processo specifica richiesta per le bricchette di biomassa è un ciclo di ossidazione ad alto calore (800°C–900°C) che elimina completamente il materiale a base di carbonio. Questo isolamento del residuo inorganico è l'unico modo per valutare accuratamente la purezza della materia prima e prevedere il rischio di scorie nelle applicazioni industriali.

L'ambiente termico

Requisiti di temperatura estrema

Per l'analisi specifica delle bricchette di biomassa, il forno deve mantenere temperature significativamente più elevate rispetto all'analisi standard delle piante.

Mentre le polveri vegetali generali possono essere processate a 550°C–600°C, le bricchette di biomassa richiedono un intervallo di 800°C a 900°C.

Volatilizzazione totale

L'obiettivo principale di questo calore è la rimozione completa dei componenti organici.

A queste temperature, tutte le strutture carboniose vengono bruciate e volatilizzate. Ciò garantisce che la massa rimanente sia costituita esclusivamente da materiale non combustibile.

L'atmosfera chimica

Ossidazione completa

La muffola non applica solo calore; facilita un ambiente di ossidazione.

Questa atmosfera consente all'ossigeno di reagire completamente con il campione. La combinazione di ossigeno e calore elevato guida il processo di "incenerimento a secco", convertendo la massa organica in gas che vengono espulsi.

Isolamento del residuo minerale

Il sottoprodotto di questo processo ossidativo è il residuo minerale inorganico, comunemente chiamato cenere.

Questo residuo rappresenta i minerali non combustibili originariamente presenti nella bricchetta. L'isolamento di questo materiale è il prerequisito fondamentale per qualsiasi ulteriore quantificazione chimica.

Implicazioni analitiche

Valutazione della purezza della materia prima

La quantità di cenere rimanente dopo il processo è un indicatore diretto della qualità del combustibile.

Un elevato contenuto di ceneri suggerisce spesso una minore purezza del materiale di biomassa grezzo. Il forno fornisce le condizioni stabili necessarie per effettuare questa determinazione con elevata precisione.

Previsione dei rischi di scorie

Oltre alla semplice purezza, il contenuto di ceneri aiuta a prevedere il comportamento operativo.

Analizzando il residuo ottenuto a 800°C–900°C, gli operatori possono valutare il rischio di scorie, ovvero la formazione di depositi di cenere fusa, durante la combustione effettiva del combustibile.

Comprensione dei compromessi

Specificità della temperatura

È fondamentale distinguere tra l'analisi generale dei tessuti vegetali e l'analisi delle bricchette di biomassa.

Applicare le temperature più basse standard per le polveri vegetali sciolte (circa 600°C) alle bricchette può comportare una combustione incompleta. Ciò produce ceneri nere o grigie contenenti carbonio incombusto, che invalida la misurazione del peso e distorce i dati di purezza.

Integrità del materiale vs. Combustione

Al contrario, le alte temperature (800°C–900°C) richieste per le bricchette sono aggressive.

Sebbene necessarie per le bricchette, queste temperature potrebbero volatilizzare alcuni minerali volatili in altri campioni delicati. Pertanto, aderire al protocollo specifico per il tipo di materiale è essenziale per l'accuratezza dei dati.

Fare la scelta giusta per il tuo obiettivo

A seconda dei tuoi specifici obiettivi analitici, devi verificare che i tuoi protocolli del forno siano allineati con la natura del materiale.

- Se il tuo obiettivo principale è la Qualità delle Bricchette di Biomassa: Assicurati che il tuo forno sia calibrato per raggiungere 800°C–900°C per ossidare completamente la materia organica densa e prevedere accuratamente i rischi di scorie.

- Se il tuo obiettivo principale è la Nutrizione Vegetale Generale: Riconosci che temperature più basse (550°C–600°C) sono tipicamente utilizzate per le polveri vegetali sciolte per prevenire la perdita di elementi volatili traccia, distinti dal protocollo per le bricchette.

Abbinare correttamente il profilo di temperatura alla densità del campione è il fattore più importante per ottenere dati validi sul contenuto di ceneri.

Tabella riassuntiva:

| Condizione di processo | Specifiche per Bricchette di Biomassa | Scopo nell'analisi |

|---|---|---|

| Intervallo di temperatura | 800°C – 900°C | Garantisce la combustione totale della materia organica densa. |

| Atmosfera | Ossidante (ricca di ossigeno) | Facilita l'"incenerimento a secco" e la gassificazione del carbonio. |

| Obiettivo | Volatilizzazione totale | Elimina la massa organica per isolare il residuo inorganico puro. |

| Risultato chiave | Determinazione del contenuto di ceneri | Valuta la purezza della materia prima e prevede il rischio di scorie. |

Ottimizza la tua analisi della biomassa con KINTEK

La precisione nell'analisi del contenuto di ceneri inizia con un controllo termico affidabile. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti progettati per mantenere i rigorosi ambienti di 800°C–900°C richiesti per un'accurata caratterizzazione della biomassa.

Supportati da R&S e produzione esperte, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche, garantendo una volatilizzazione totale e dati coerenti ogni volta.

Pronto a migliorare i tuoi test sui materiali? Contatta KINTEK oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazione per il tuo laboratorio

- Come viene applicata una muffola nel processo di rivestimento attivo con zolfo? Raggiungere una precisione di 155 °C per compositi catalitici

- Qual è la temperatura massima del forno a muffola descritto? Limiti chiave per il successo del laboratorio

- In cosa differisce un forno a muffola da un forno normale? Scopri soluzioni di riscaldamento di precisione

- Quali tipi di analisi possono essere eseguite utilizzando un forno a muffola nell'analisi del carbone? Sblocca preziose informazioni sulla qualità del carbone

- Perché i forni a muffola sono popolari nei settori industriali? Scopri i loro vantaggi chiave per un riscaldamento pulito e preciso

- Quali sono le funzioni principali di una muffola da laboratorio nell'ottimizzazione dei catalizzatori a base di nichel? Migliora la tua sintesi

- Che ruolo svolgono i forni a muffola nella lavorazione dei materiali semiconduttori? Essenziali per la ricottura di precisione e l'attivazione dei droganti