Nel processo di rivestimento attivo con zolfo, la muffola funge da ambiente di riscaldamento di precisione progettato per portare una miscela di catalizzatore e zolfo esattamente a 155 °C. Questa soglia termica specifica è fondamentale perché trasforma lo zolfo in uno stato fuso, consentendogli di infiltrarsi fisicamente nella struttura del catalizzatore anziché rimanere semplicemente sulla superficie.

Mantenendo una temperatura controllata di 155 °C, la muffola consente allo zolfo liquido di utilizzare l'azione capillare per infiltrarsi profondamente nei micropori del catalizzatore, creando un composito completamente integrato e resistente ai problemi di espansione volumetrica.

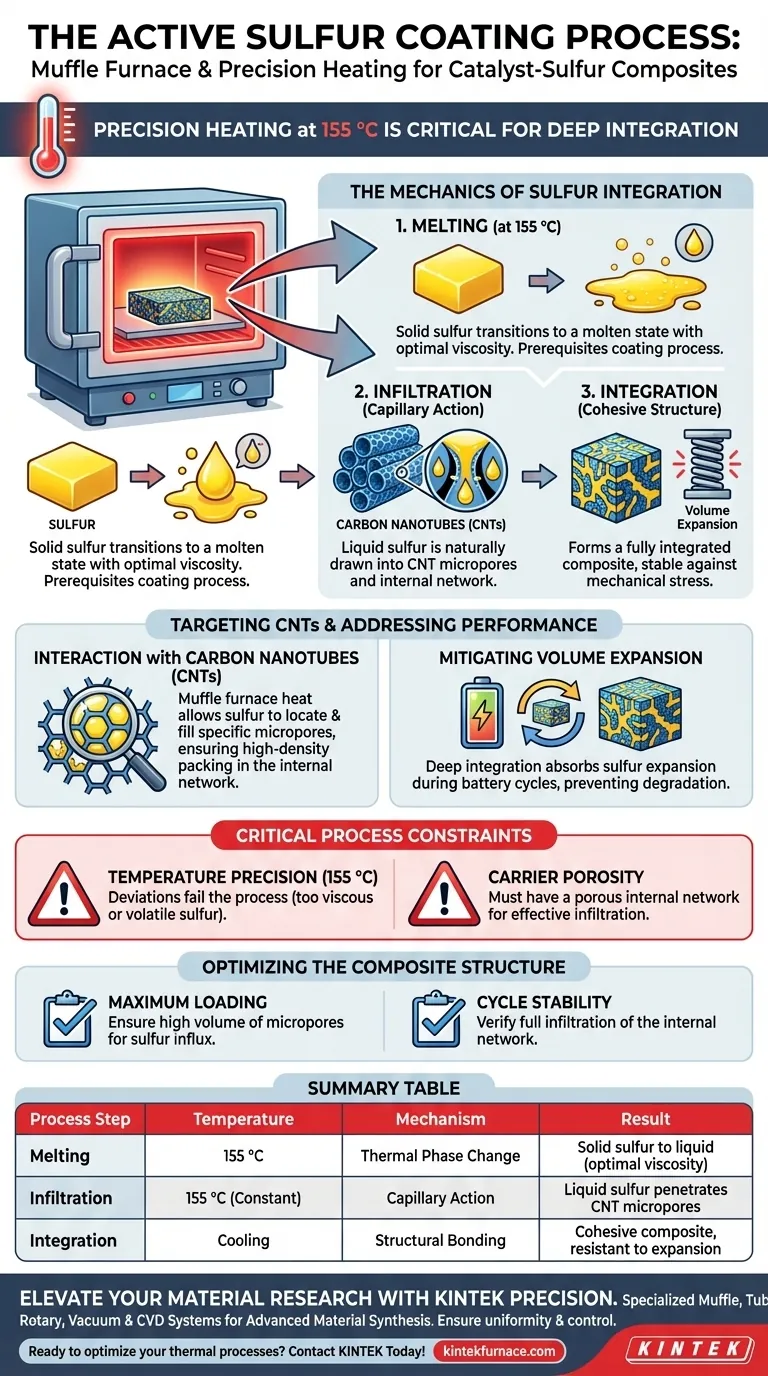

La meccanica dell'integrazione dello zolfo

Raggiungere il punto di fusione critico

La funzione principale della muffola è riscaldare la miscela composita a 155 °C.

A questa temperatura specifica, lo zolfo solido si fonde in una fase liquida con una viscosità ottimale. Questo cambiamento di fase è il prerequisito per l'inizio del processo di rivestimento.

Utilizzo dell'azione capillare

Una volta che lo zolfo è fuso, il processo si basa sull'azione capillare.

Lo zolfo liquido viene attirato naturalmente nei vuoti microscopici del materiale di supporto. Ciò garantisce che lo zolfo non si limiti a rivestire l'esterno, ma penetri nell'architettura interna del composito.

Interazione con nanotubi di carbonio (CNT)

Mirare ai micropori

Il riferimento evidenzia specificamente l'interazione tra zolfo e nanotubi di carbonio (CNT).

Il calore della muffola consente allo zolfo di localizzare e riempire i micropori specifici presenti nella struttura dei CNT. Ciò si traduce in un impaccamento ad alta densità del materiale attivo.

Saturazione della rete interna

Oltre ai pori superficiali, il processo mira alla rete interna dei CNT.

La profonda infiltrazione garantisce che lo zolfo e il supporto formino un'unità coesa e integrata. Questa unità strutturale è superiore a un rivestimento superficiale.

Affrontare le prestazioni della batteria

Mitigazione dell'espansione volumetrica

L'obiettivo finale di questo processo termico è risolvere un problema meccanico specifico: l'espansione volumetrica.

Durante i cicli di carica e scarica della batteria, lo zolfo si espande e si contrae naturalmente.

Integrando lo zolfo in profondità nella rete dei CNT tramite il processo della muffola, il composito può assorbire meglio questi cambiamenti fisici senza degradarsi, portando a una migliore stabilità.

Vincoli critici del processo

Dipendenza dalla precisione della temperatura

Il successo di questo metodo dipende interamente dal mantenimento della temperatura a 155 °C.

Deviazioni da questa temperatura potrebbero comportare uno zolfo troppo viscoso per infiltrarsi nei pori o troppo volatile per rimanere stabile.

Affidamento sulla porosità del supporto

Questa applicazione è efficace solo se il materiale di supporto possiede una rete interna porosa.

La muffola facilita l'infiltrazione, ma non può forzare l'integrazione se i nanotubi di carbonio non hanno micropori sufficienti per accettare lo zolfo liquido.

Ottimizzazione della struttura composita

Per garantire un composito catalizzatore-zolfo della massima qualità, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è il Carico Massimo: Assicurati che il materiale di supporto abbia un elevato volume di micropori per accogliere l'afflusso di zolfo a 155 °C.

- Se il tuo obiettivo principale è la Stabilità del Ciclo: Verifica che lo zolfo abbia completamente infiltrato la rete interna per prevenire stress meccanici durante l'espansione volumetrica.

Il riscaldamento di precisione è la chiave per trasformare zolfo grezzo e CNT in un materiale per batterie unificato e ad alte prestazioni.

Tabella Riassuntiva:

| Passaggio del processo | Temperatura | Meccanismo | Risultato |

|---|---|---|---|

| Fusione | 155 °C | Cambiamento di fase termico | Lo zolfo solido si trasforma in un liquido di viscosità ottimale |

| Infiltrazione | 155 °C (Costante) | Azione capillare | Lo zolfo liquido penetra nei micropori e nelle reti interne dei CNT |

| Integrazione | Raffreddamento | Legame strutturale | Forma un composito coeso resistente all'espansione volumetrica |

Migliora la tua ricerca sui materiali con la precisione KINTEK

I materiali per batterie ad alte prestazioni come i compositi catalizzatore-zolfo richiedono un'assoluta precisione termica per garantire una corretta infiltrazione capillare e stabilità strutturale. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD su misura per la sintesi di materiali avanzati. Sia che tu abbia bisogno di mantenere una precisa temperatura di 155 °C per il rivestimento con zolfo o che richieda una muffola ad alta temperatura completamente personalizzabile per esigenze di laboratorio uniche, le nostre soluzioni offrono l'uniformità e il controllo di cui hai bisogno.

Pronto a ottimizzare i processi termici del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di muffole personalizzate!

Guida Visiva

Riferimenti

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come un forno a scatola ad alta temperatura da laboratorio facilita il trattamento di soluzione delle leghe Al-Cu-Mn?

- Perché è necessaria una fornace di ricottura a bassa temperatura per la produzione di film di catrame di carbone? Raggiungere una stabilizzazione precisa

- Qual è il significato dei forni elettrici a muffola nella fusione dei metalli? Controllo di precisione per la metallurgia su piccola scala

- Come contribuisce un forno ad alta temperatura a scatola all'acciaio inossidabile 6Mo? Ottimizza ora il trattamento di soluzione

- Qual è la funzione principale di un forno a muffola ad alta temperatura durante la fase di trattamento termico del vetro legato con silicato di sodio?

- In quali settori industriali viene comunemente utilizzato il forno a muffola? Essenziale per la Scienza dei Materiali e il Controllo Qualità

- Perché viene utilizzato un forno a scatola ad alta temperatura per la sinterizzazione secondaria? Miglioramento della densità del bersaglio composito SAO-CeO2

- Come contribuisce un forno a muffola da laboratorio alla lavorazione termica dei fogli di lega Ti-Zr-Nb?