Gli svantaggi principali dei forni a lotti sono l'inefficienza operativa dovuta alla manipolazione manuale, il maggiore consumo energetico dovuto agli elementi di fissaggio e la qualità del prodotto incoerente causata da un riscaldamento non uniforme. Questi fattori li rendono meno adatti ad ambienti di produzione automatizzati e ad alto volume in cui l'uniformità del processo e l'efficienza energetica sono fondamentali.

Sebbene i forni a lotti offrano flessibilità per diverse campagne di produzione, il loro design intrinseco introduce compromessi significativi. La sfida principale sta nel bilanciare questa flessibilità rispetto agli svantaggi intrinseci in termini di coerenza del processo, efficienza energetica e integrazione con le moderne linee di produzione automatizzate.

Inefficienza nel Flusso di Produzione e nell'Uso dell'Energia

Una serie chiave di svantaggi deriva dalla natura fondamentale "a lotti" dell'operazione. A differenza di un processo continuo, il lavoro deve fermarsi e ricominciare con ogni carico, creando colli di bottiglia e consumando energia in eccesso.

La Manipolazione Manuale Interrompe l'Automazione

In una tipica linea di produzione, i pezzi devono essere rimossi e raggruppati manualmente per la lavorazione in un forno a lotti. Gli operatori caricano i pezzi su elementi di fissaggio come cestelli o rastrelliere, che vengono poi inseriti nel forno.

Questo passaggio manuale interrompe il flusso di una linea di produzione automatizzata, introducendo costi di manodopera e potenziale di errori di manipolazione.

Maggiore Consumo Energetico

Gli elementi di fissaggio necessari per sostenere i pezzi—i cestelli, le rastrelliere e i carrelli—rappresentano anche una massa termica significativa. Questo "carico morto" deve essere riscaldato e raffreddato insieme al prodotto per ogni singolo ciclo.

Questo processo consuma una notevole quantità di energia che non serve a trattare il prodotto, aumentando i costi operativi complessivi.

Tempi di Lavorazione Complessivi Più Lunghi

La lavorazione dei pezzi un lotto alla volta può essere più lenta rispetto all'uso di un forno continuo, dove il prodotto si muove costantemente attraverso il ciclo di trattamento termico.

Per la produzione ad alto volume, il tempo impiegato per caricare, scaricare, riscaldare e raffreddare i singoli lotti può rapidamente diventare un collo di bottiglia produttivo importante.

La Sfida della Coerenza del Processo

Ottenere un risultato uniforme su ogni pezzo in un lotto di grandi dimensioni è una sfida ingegneristica persistente con questi forni.

Alto Rischio di Riscaldamento Non Uniforme

I pezzi situati vicino alla fonte di calore del forno si riscalderanno inevitabilmente più velocemente e raggiungeranno una temperatura più alta rispetto ai pezzi al centro del carico.

Questo gradiente di temperatura può portare a proprietà metallurgiche, durezza o indurimento incoerenti attraverso il lotto, compromettendo potenzialmente la qualità e l'affidabilità del prodotto.

Richiede un Monitoraggio Attento

A causa del rischio di riscaldamento non uniforme, i forni a lotti richiedono un attento monitoraggio per garantire che tutti i componenti ricevano il trattamento termico appropriato.

Ciò è particolarmente critico per pezzi grandi o complessi, dove le differenze di temperatura tra le sezioni possono essere significative e richiedono profili di temperatura specificamente ottimizzati per la gestione.

Comprendere i Compromessi e i Limiti

Oltre ai problemi principali di efficienza e coerenza, certi design e applicazioni introducono ulteriori inconvenienti che devono essere presi in considerazione.

Rischio di Contaminazione nei Forni ad Atmosfera

Per i processi che richiedono un'atmosfera controllata, come quelli che utilizzano forni a lotti a basso vuoto, può esserci un rischio maggiore di contaminazione rispetto ai sistemi ad alto vuoto.

Questo limite li rende meno adatti per applicazioni che richiedono purezza estrema, come nei settori dei semiconduttori o dei materiali avanzati.

Impronta Fisica e Area di Preparazione

I forni a lotti, in particolare i modelli orizzontali di grandi dimensioni, possono richiedere una quantità significativa di spazio sul pavimento della fabbrica.

Oltre all'unità stessa, è necessario allocare spazio anche per le aree di preparazione dove i lotti vengono assemblati prima del carico e smontati dopo il raffreddamento, aumentando ulteriormente l'impronta operativa.

Un Forno a Lotti è Adatto alla Tua Applicazione?

La scelta del forno corretto richiede di ponderare la sua flessibilità rispetto ai suoi limiti intrinseci. I tuoi obiettivi di produzione dovrebbero essere il fattore decisivo.

- Se il tuo obiettivo principale è la produzione standardizzata ad alto volume: Un forno continuo è probabilmente un investimento migliore per massimizzare la produttività e garantire la coerenza del processo.

- Se il tuo obiettivo principale è la lavorazione di pezzi diversi, a basso volume o complessi: Un forno a lotti offre la flessibilità necessaria, ma devi progettare il tuo processo per mitigare il riscaldamento non uniforme e tenere conto dei costi energetici più elevati.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: Un forno a lotti standard può introdurre una contaminazione inaccettabile e potrebbe essere necessario un sistema specializzato ad alto vuoto.

Comprendere questi inconvenienti ti consente di selezionare la tecnologia di lavorazione termica giusta che si allinei con le tue esigenze operative specifiche e gli standard di qualità.

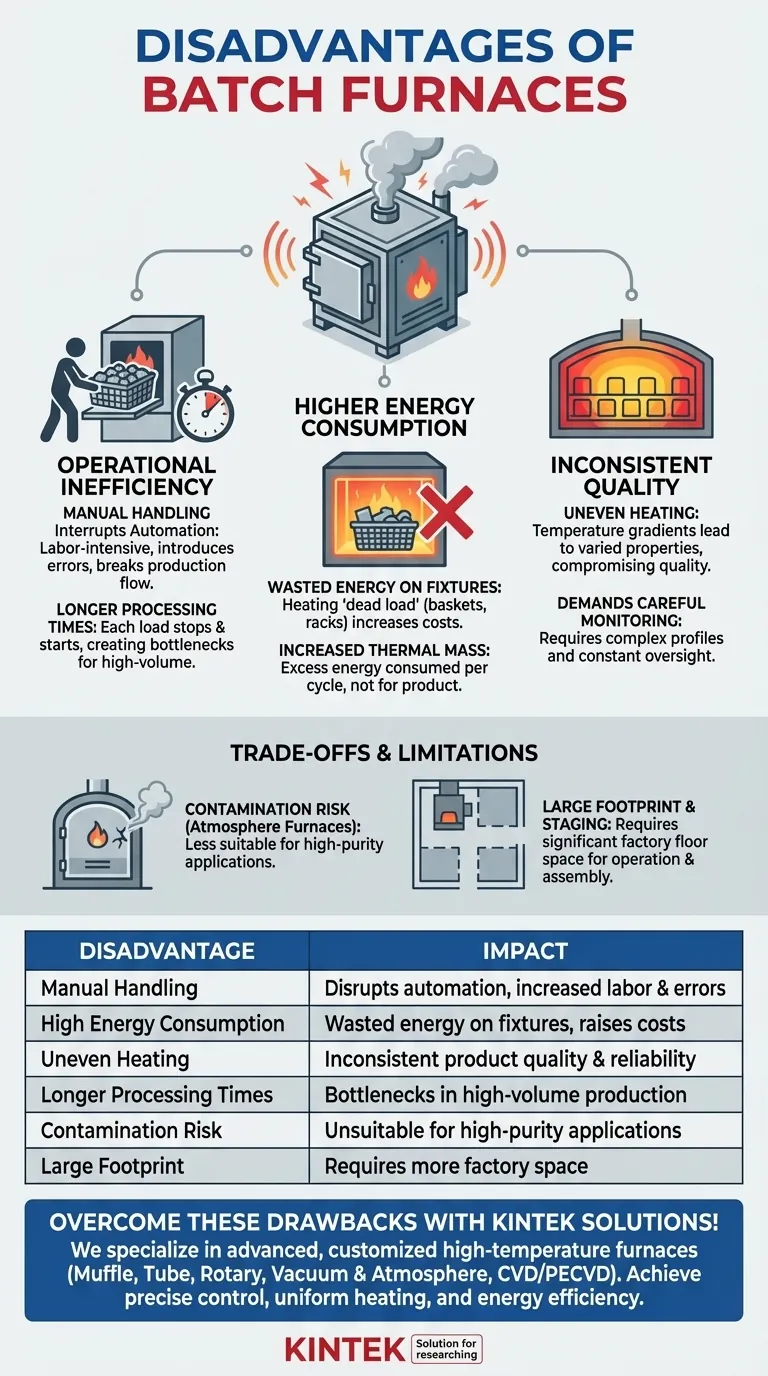

Tabella Riassuntiva:

| Svantaggio | Impatto |

|---|---|

| Manipolazione Manuale | Interrompe l'automazione, aumenta i costi di manodopera e gli errori |

| Elevato Consumo Energetico | Energia sprecata sugli elementi di fissaggio, aumenta i costi operativi |

| Riscaldamento Non Uniforme | Porta a qualità e affidabilità incoerenti del prodotto |

| Tempi di Lavorazione Più Lunghi | Causa colli di bottiglia nella produzione ad alto volume |

| Rischio di Contaminazione | Non adatto per applicazioni ad alta purezza come i semiconduttori |

| Impronta Grande | Richiede più spazio in fabbrica per la preparazione e l'operazione |

Stai riscontrando inefficienze nei forni a lotti? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD con forti capacità di personalizzazione profonda. Che tu sia nel campo della scienza dei materiali, della produzione o della ricerca, le nostre soluzioni garantiscono un controllo preciso della temperatura, un riscaldamento uniforme e un'efficienza energetica per superare gli svantaggi dei forni a lotti. Contattaci oggi per discutere di come possiamo migliorare la tua lavorazione termica con apparecchiature affidabili e personalizzate!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura