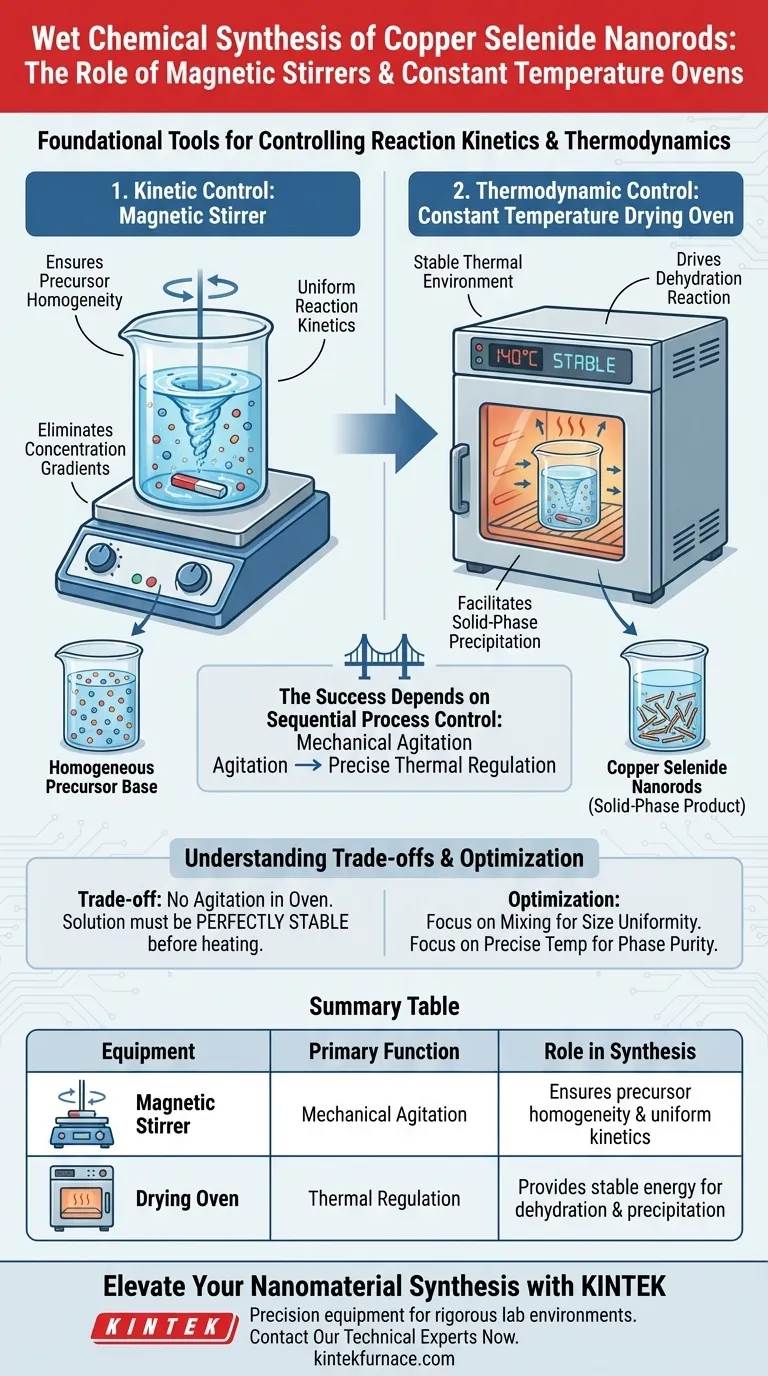

Gli agitatori magnetici e le stufe a temperatura costante sono gli strumenti fondamentali per controllare la cinetica e la termodinamica della reazione nella sintesi chimica umida di nanofili di seleniuro di rame. L'agitatore magnetico assicura l'omogeneità completa della soluzione precursore, mentre la stufa a temperatura costante fornisce l'energia termica stabile richiesta per guidare la specifica reazione di disidratazione che precipita i nanofili in fase solida.

Il successo di questo metodo di sintesi dipende dal controllo sequenziale del processo: l'agitazione meccanica stabilisce prima un ambiente chimico uniforme, seguita da una precisa regolazione termica per forzare la trasformazione di fase dai precursori liquidi a nanostrutture solide.

Il Ruolo dell'Omogeneità nella Preparazione dei Precursori

Garantire una Cinetica di Reazione Uniforme

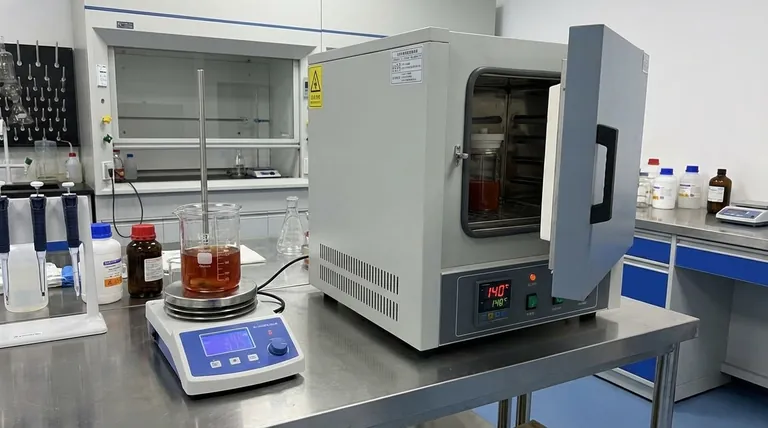

L'agitatore magnetico viene utilizzato nella fase iniziale per miscelare le soluzioni delle materie prime. La sua funzione principale è eliminare i gradienti di concentrazione all'interno del fluido.

Garantendo che la soluzione sia perfettamente omogenea, si assicura che una cinetica di reazione costante si applichi in tutto il volume. Senza questa agitazione, differenze localizzate di concentrazione potrebbero portare a velocità di crescita non uniformi o a dimensioni delle particelle variabili.

Creare una Base Precursore Coerente

Prima che venga applicato il calore, i reagenti devono essere dispersi uniformemente. L'agitatore magnetico integra meccanicamente i componenti, preparando la soluzione per la successiva trasformazione chimica.

Questo passaggio è critico perché la qualità del prodotto solido finale dipende direttamente dall'uniformità della miscela liquida precursore.

Controllo Termico e Trasformazione di Fase

Fornire un Ambiente Termico Stabile

Una volta miscelata la soluzione, viene trasferita in una stufa di essiccazione a temperatura costante di grado industriale. La stufa viene utilizzata per mantenere una temperatura specifica e non fluttuante, ad esempio 140°C.

Questo ambiente termico stabile è essenziale. Fluttuazioni di temperatura durante questa fase possono alterare il processo di cristallizzazione, portando a difetti nei nanofili o a reazioni incomplete.

Guidare la Reazione di Disidratazione

Il calore fornito dalla stufa funge da catalizzatore per un cambiamento chimico specifico: la reazione di disidratazione.

Questo processo rimuove l'acqua dalla struttura precursore. Fornisce la barriera energetica necessaria affinché i precursori si trasformino chimicamente da uno stato disciolto a uno stato solido.

Facilitare la Precipitazione in Fase Solida

Mentre la reazione di disidratazione progredisce sotto calore costante, i precursori precipitano.

Questa precipitazione porta alla formazione di prodotti in fase solida, in particolare i nanofili di seleniuro di rame. La stabilità della stufa assicura che questa precipitazione avvenga a una velocità controllata, che è vitale per ottenere la morfologia desiderata dei nanofili.

Comprendere i Compromessi

La Separazione di Miscelazione e Riscaldamento

Una limitazione chiave nell'uso di una stufa di essiccazione è la mancanza di agitazione durante la fase di riscaldamento. Una volta che il recipiente è all'interno della stufa, l'agitatore magnetico di solito non è più in funzione.

Ciò significa che la soluzione deve essere perfettamente stabile prima di entrare nella stufa. Se i precursori si depositano o si separano prima che la temperatura raggiunga il punto di reazione (ad es. 140°C), i nanofili risultanti potrebbero essere incoerenti.

Dipendenze Cinetica vs. Termodinamica

L'agitatore magnetico affronta i problemi cinetici (quanto velocemente e quanto bene le cose si mescolano), mentre la stufa affronta i problemi termodinamici (fornire energia per il cambiamento di fase).

Non è possibile compensare una miscelazione scadente con un riscaldamento migliore. Se la fase di agitazione magnetica è affrettata o inadeguata, la temperatura costante della stufa semplicemente bloccherà queste imperfezioni nel prodotto solido finale.

Ottimizzare il Processo di Sintesi

Per garantire nanofili di seleniuro di rame di alta qualità, applica questi principi in base ai tuoi specifici obiettivi di processo:

- Se la tua priorità principale è l'uniformità delle dimensioni: Dai priorità alla fase di agitazione magnetica per garantire che le materie prime siano completamente omogeneizzate prima che venga applicato qualsiasi calore.

- Se la tua priorità principale è la purezza di fase: Assicurati che la stufa di essiccazione sia calibrata per mantenere precisamente la temperatura target (ad es. 140°C), poiché ciò guida la completezza della reazione di disidratazione.

Il preciso coordinamento della miscelazione meccanica e della stabilità termica è ciò che trasforma le materie prime in nanomateriali strutturati.

Tabella Riassuntiva:

| Tipo di Attrezzatura | Funzione Principale | Ruolo nella Sintesi |

|---|---|---|

| Agitatore Magnetico | Agitazione Meccanica | Garantisce l'omogeneità del precursore e una cinetica di reazione uniforme. |

| Stufa di Essiccazione | Regolazione Termica | Fornisce energia stabile (ad es. 140°C) per la reazione di disidratazione. |

| Fase del Processo | Meccanismo | Output |

| Fase di Preriscaldamento | Rimozione del Gradiente di Concentrazione | Base liquida precursore perfettamente miscelata e stabile. |

| Fase di Riscaldamento | Ambiente Termico Costante | Precipitazione controllata in fase solida di nanofili. |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione è la differenza tra risultati incoerenti e nanostrutture ad alte prestazioni. Supportato da R&S e produzione esperti, KINTEK offre agitatori magnetici ad alte prestazioni e stufe avanzate a temperatura costante progettate per ambienti di laboratorio rigorosi.

Sia che tu richieda sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche. Assicura una perfetta purezza di fase e morfologia per i tuoi nanofili di seleniuro di rame oggi stesso.

Contatta i Nostri Esperti Tecnici Ora

Guida Visiva

Riferimenti

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo specifico del pre-trattamento dell'esaidrato di cloruro di terbio? Garantire la purezza nella sintesi di Cs3Cu2I5:Tb

- Qual è la funzione di un forno di essiccazione a convezione forzata per lo xerogel di silice? Ottenere porosità e stabilità superiori

- In che modo il processo di pre-ossidazione influisce sulle leghe ad alta temperatura? Miglioramento dell'integrità superficiale per il cracking a vapore

- Qual è il ruolo di un forno di essiccazione sotto vuoto da laboratorio nella preparazione della sospensione per elettrodi LNMO? Rimozione del solvente principale

- Quali sono i requisiti per i forni nella sintesi MOF? Ottenere una stabilità termica di precisione per un'elevata cristallinità

- Qual è la funzione principale di un forno a essiccazione a convezione forzata da laboratorio? Preparazione ottimale del biochar di guscio di cocco

- Perché il carbone viene utilizzato come suscettore nel MHH per le polveri metalliche? Potenzia l'efficienza a microonde con il riscaldamento ibrido

- Come contribuisce un forno di essiccazione a temperatura costante alla sospensione ceramica di MgTiO3-CaTiO3? Ottimizza la qualità del tuo precursore