In breve, il PECVD è una tecnologia notevolmente versatile utilizzata per depositare una vasta gamma di film sottili. I materiali più comuni includono composti di silicio come il diossido di silicio (SiO₂) per l'isolamento e il nitruro di silicio (SiN) per la protezione, semiconduttori come il silicio amorfo (a-Si) per le celle solari, e rivestimenti duri specializzati come il carbonio diamantiforme (DLC) per la resistenza all'usura. Può essere utilizzato anche per alcuni metalli, polimeri e altri strati compositi avanzati.

La vera potenza della deposizione chimica da vapore assistita da plasma (PECVD) non risiede solo nell'ampia gamma di materiali che può depositare, ma nella sua capacità di farlo a temperature significativamente inferiori rispetto ai metodi convenzionali. Ciò apre la porta alla creazione di film di alta qualità su substrati sensibili alla temperatura che altrimenti verrebbero danneggiati.

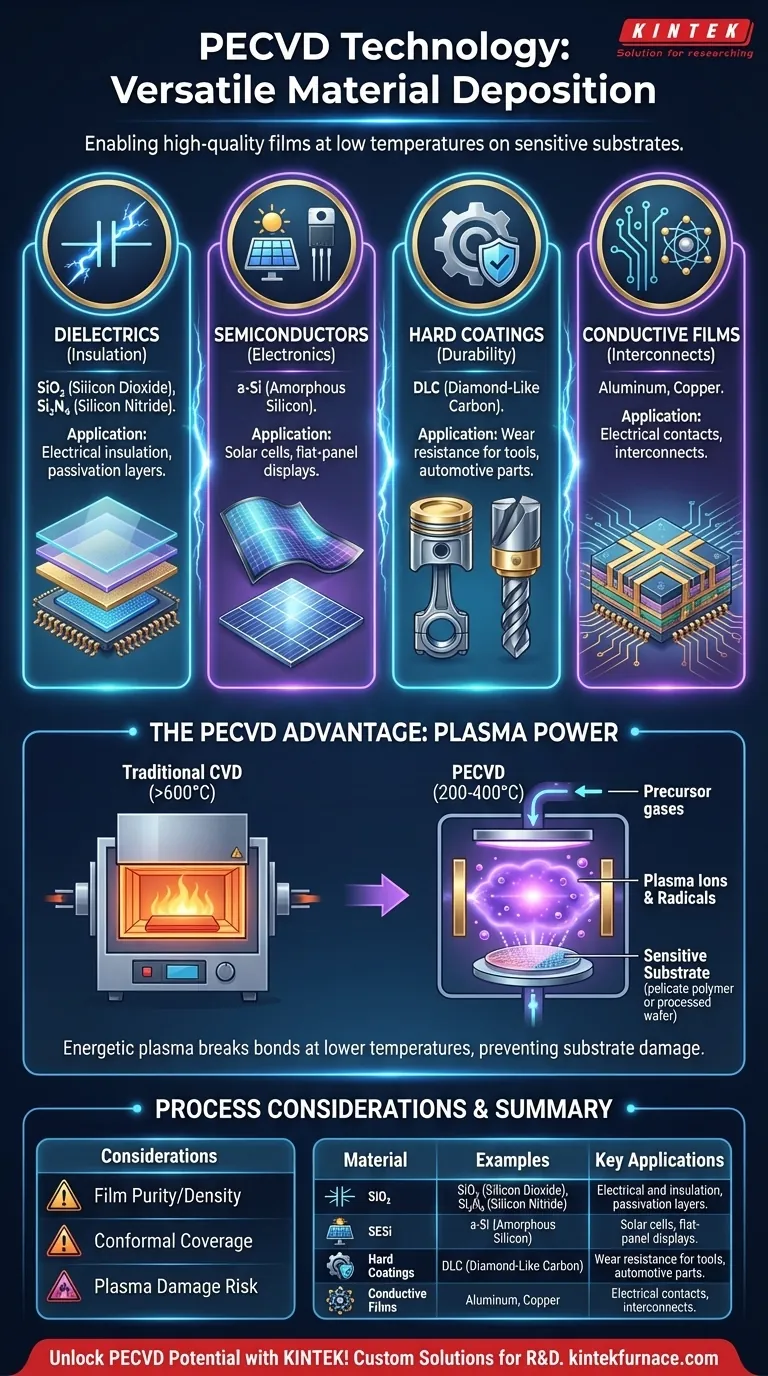

I Gruppi di Materiali Principali del PECVD

L'utilità del PECVD deriva dalla sua capacità di creare film che svolgono funzioni distinte, dall'isolamento elettrico alla protezione meccanica. Questi materiali possono essere ampiamente organizzati in alcune categorie chiave.

Dielettrici: Il Fondamento dell'Isolamento

I film dielettrici sono isolanti elettrici e rappresentano un'applicazione primaria del PECVD nell'industria dei semiconduttori.

Gli esempi più comuni sono il diossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄). Il SiO₂ funge da isolante di alta qualità tra gli strati conduttivi, mentre il Si₃N₄ è spesso utilizzato come strato di passivazione durevole, proteggendo i circuiti del dispositivo sensibili da umidità e contaminazione.

Semiconduttori: Il Motore dell'Elettronica

Il PECVD è fondamentale per la deposizione di materiali semiconduttori, in particolare su grandi aree o su substrati flessibili.

Il silicio amorfo (a-Si) è un materiale fondamentale depositato tramite PECVD. La sua applicazione è centrale nei pannelli solari a film sottile (fotovoltaici) e nei transistor a film sottile (TFT) che controllano i pixel nei moderni display a schermo piatto. Processi più avanzati possono anche produrre film di silicio policristallino o persino epitassiale.

Rivestimenti Duri e Protettivi: Migliorare la Durata

Oltre all'elettronica, il PECVD è un potente strumento per la scienza dei materiali, utilizzato per creare film con eccezionali proprietà meccaniche.

Il Carbonio Diamantiforme (DLC) è un esempio chiave. Questi film sono estremamente duri, chimicamente inerti e hanno un coefficiente di attrito molto basso. Ciò li rende ideali per rivestimenti protettivi su utensili da taglio, parti di motori automobilistici e impianti biomedici per ridurre l'usura e migliorare la longevità.

Film Conduttivi e Altri Materiali

Sebbene meno comune che per i dielettrici, il PECVD può anche depositare strati conduttivi.

Ciò include metalli come alluminio e rame, nonché metalli refrattari e i loro siliciuri, spesso utilizzati per creare contatti elettrici o interconnessioni in specifiche architetture di dispositivi. La flessibilità della tecnologia si estende anche alla deposizione di ossidi metallici, ossinitruri e persino alcuni polimeri.

Perché il Plasma Rende il PECVD Così Versatile

Il segreto del funzionamento a bassa temperatura e della flessibilità dei materiali del PECVD risiede nell'uso del plasma. Comprendere questo principio è fondamentale per cogliere i suoi vantaggi rispetto ad altri metodi.

Rompere i Legami Senza Calore Estremo

La deposizione chimica da vapore (CVD) tradizionale si basa su temperature molto elevate (spesso >600°C) per fornire sufficiente energia termica per scomporre le molecole del gas precursore e avviare una reazione chimica sulla superficie del substrato.

Il PECVD, al contrario, genera un campo elettromagnetico per ionizzare i gas precursori, creando un plasma. Questo plasma è una "zuppa" altamente energetica di ioni e radicali estremamente reattivi. Questi radicali possono quindi reagire e formare un film a temperature molto più basse, tipicamente nell'intervallo 200-400°C.

Consentire la Deposizione su Substrati Sensibili

Questo processo a bassa temperatura è il vantaggio distintivo del PECVD.

Permette la deposizione di film di alta qualità su substrati che non possono sopportare alte temperature. Ciò include wafer di silicio completamente fabbricati con strati metallici esistenti, plastiche e altri polimeri, espandendo drasticamente la gamma di possibili applicazioni.

Personalizzare le Proprietà del Film

L'ambiente del plasma offre agli ingegneri un controllo significativo sul film finale.

Regolando con precisione i parametri di processo come la composizione del gas, la pressione e la potenza del plasma, è possibile ottimizzare le proprietà del film depositato. Ciò include la sua densità, lo stress interno, la composizione chimica e l'indice ottico, consentendo la personalizzazione dei film per requisiti molto specifici.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. Essere un consulente efficace significa riconoscere dove il PECVD potrebbe non essere all'altezza.

Purezza e Densità del Film

Poiché la deposizione avviene a temperature più basse, i film PECVD possono talvolta incorporare sottoprodotti della reazione al plasma, come l'idrogeno. Ciò può portare a film meno densi o puri rispetto a quelli cresciuti con metodi ad alta temperatura, il che può influire sulle loro prestazioni elettriche.

Copertura Conformale

Il PECVD è un processo direzionale, il che significa che a volte può avere difficoltà a rivestire uniformemente l'interno di trincee molto profonde, strette o strutture 3D complesse. Per applicazioni che richiedono una perfetta "copertura del gradino", altre tecnologie come la Deposizione a Strati Atomici (ALD) potrebbero essere superiori.

Potenziale Danno da Plasma

Lo stesso plasma energetico che consente la deposizione a bassa temperatura può, se non adeguatamente controllato, causare danni fisici o elettrici alla superficie del substrato. Questo è un fattore noto che gli ingegneri di processo devono gestire attentamente durante lo sviluppo della ricetta.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta della tecnologia di deposizione dovrebbe essere guidata dal requisito primario della tua applicazione specifica.

- Se il tuo obiettivo principale è l'isolamento di alta qualità su un dispositivo sensibile alla temperatura: il PECVD è uno standard industriale per la deposizione di diossido di silicio e nitruro di silicio.

- Se il tuo obiettivo principale è la creazione di elettronica di grandi aree come pannelli solari o display: l'efficienza del PECVD nella deposizione di silicio amorfo lo rende una scelta leader.

- Se il tuo obiettivo principale è migliorare la durabilità della superficie di una parte meccanica: il PECVD è ideale per l'applicazione di rivestimenti duri a basso attrito come il carbonio diamantiforme (DLC).

- Se il tuo obiettivo principale è ottenere la massima purezza e copertura conformale: potresti dover valutare CVD ad alta temperatura o Deposizione a Strati Atomici (ALD) come alternative.

Comprendere queste capacità dei materiali e i principi sottostanti ti consente di selezionare la giusta tecnologia di deposizione per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Categoria Materiale | Esempi Comuni | Applicazioni Chiave |

|---|---|---|

| Dielettrici | Diossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) | Isolamento elettrico, strati di passivazione |

| Semiconduttori | Silicio Amorfo (a-Si) | Celle solari, display a schermo piatto |

| Rivestimenti Duri | Carbonio Diamantiforme (DLC) | Resistenza all'usura per utensili, parti automobilistiche |

| Film Conduttivi | Alluminio, Rame | Contatti elettrici, interconnessioni |

Sblocca il pieno potenziale del PECVD per le tue esigenze di laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali unici, sia che tu stia lavorando con dielettrici, semiconduttori o rivestimenti protettivi. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza della tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura