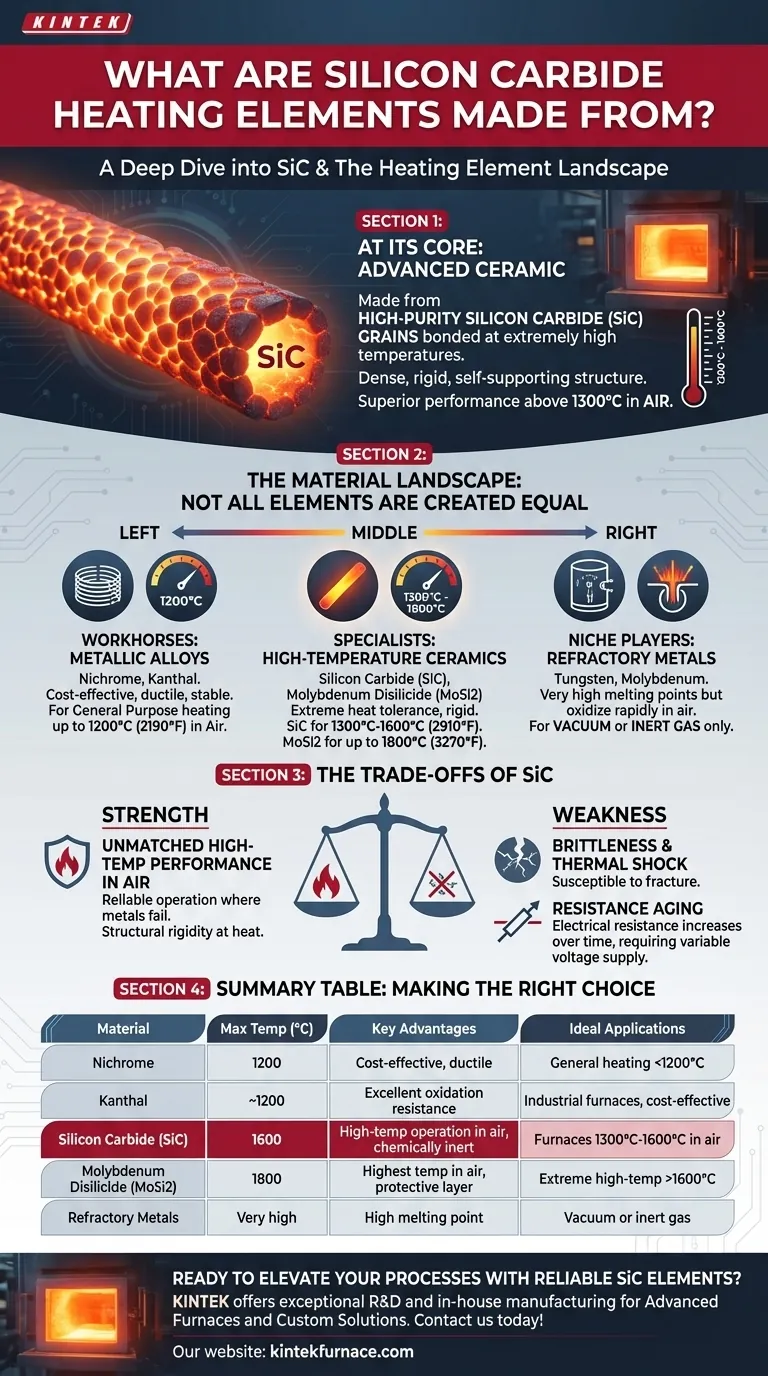

Nel suo nucleo, un elemento riscaldante in carburo di silicio è realizzato in carburo di silicio (SiC), un composto ceramico avanzato. A differenza dei comuni elementi riscaldanti metallici, il SiC è formato da grani di carburo di silicio ad alta purezza che vengono legati insieme a temperature estremamente elevate, creando una struttura densa, rigida e autoportante capace di operare dove molti metalli fallirebbero.

Il nome "elemento riscaldante in carburo di silicio" ti dice il cosa, ma non il perché. L'intuizione fondamentale è che il SiC viene scelto rispetto alle leghe metalliche più comuni per le sue prestazioni superiori a temperature molto elevate (sopra i 1300°C) all'aria, nonostante sia più fragile e complesso da gestire.

Comprendere il panorama dei materiali

Per apprezzare perché viene utilizzato il carburo di silicio, devi prima comprendere il panorama dei materiali per elementi riscaldanti. Non sono intercambiabili; ognuno è progettato per una specifica finestra operativa definita da temperatura, atmosfera e costo.

I cavalli di battaglia: le leghe metalliche

Gli elementi riscaldanti più comuni sono realizzati con leghe metalliche, scelte principalmente per la loro duttilità, stabilità e convenienza a basse e medie temperature.

- Nichel-Cromo (Nichrome): Questo è lo standard industriale per il riscaldamento generico fino a circa 1200°C (2190°F). Il contenuto di cromo forma uno strato ossido protettivo che impedisce al nichel di ossidarsi e bruciarsi.

- Kanthal (Ferro-Cromo-Alluminio): Spesso visto come un concorrente del Nichrome, le leghe FeCrAl possono talvolta raggiungere temperature leggermente più elevate e sono note per la loro eccellente resistenza all'ossidazione. Sono una scelta conveniente per molti forni industriali.

Gli specialisti: le ceramiche ad alta temperatura

Quando le temperature superano i limiti delle leghe metalliche, gli ingegneri si rivolgono alle ceramiche avanzate. Questi materiali scambiano la duttilità del metallo con un'estrema tolleranza al calore.

- Carburo di Silicio (SiC): Gli elementi in SiC eccellono nell'intervallo 1300°C - 1600°C (2370°F - 2910°F). Sono chimicamente inerti e rigidi, il che consente il loro utilizzo in ambienti industriali difficili senza supporti.

- Disilicuro di Molibdeno (MoSi2): Per gli intervalli di temperatura più elevati all'aria (fino a 1800°C o 3270°F), MoSi2 è la scelta premium. Questi elementi formano uno strato protettivo di vetro siliceo ad alte temperature, consentendo prestazioni notevoli.

Gli attori di nicchia: i metalli refrattari

Certi metalli hanno punti di fusione incredibilmente alti ma una debolezza critica: si ossidano rapidamente all'aria ad alte temperature.

- Tungsteno e Molibdeno: Questi materiali sono utilizzati per applicazioni ad altissima temperatura, ma quasi esclusivamente in atmosfere sottovuoto o di gas inerte. Il SiC, al contrario, è progettato per operare direttamente all'aria.

I compromessi nell'uso del carburo di silicio

Nessun materiale è perfetto. La scelta del carburo di silicio comporta una serie distinta di vantaggi e svantaggi che è necessario gestire.

Punto di forza: prestazioni ineguagliabili ad alta temperatura all'aria

La ragione principale per scegliere il SiC è la sua capacità di operare in modo affidabile a temperature che distruggerebbero gli elementi in Nichrome o Kanthal. La sua rigidità strutturale al calore è un significativo vantaggio operativo.

Punto debole: fragilità e shock termico

Essendo una ceramica, il SiC è fragile. Non può essere piegato o rimodellato come un filo metallico ed è suscettibile a fratture dovute a impatti meccanici o a grave shock termico (riscaldamento o raffreddamento troppo rapidi).

Punto debole: invecchiamento della resistenza

La resistenza elettrica di un elemento in carburo di silicio aumenta gradualmente durante la sua vita utile. Questo fenomeno, noto come invecchiamento, richiede un alimentatore con uscita di tensione variabile per mantenere potenza e temperatura costanti, aggiungendo complessità alla progettazione del sistema. Le leghe metalliche, al contrario, hanno una resistenza relativamente stabile durante la loro vita utile.

Fare la scelta giusta per la tua applicazione

La selezione del corretto elemento riscaldante è una decisione di progettazione critica basata interamente sui tuoi obiettivi operativi.

- Se la tua attenzione principale è sul riscaldamento generale al di sotto dei 1200°C (2190°F): Scegli una lega metallica come Nichrome o Kanthal per il miglior equilibrio tra costo, durata e facilità d'uso.

- Se la tua attenzione principale è sul funzionamento del forno da 1300°C a 1600°C (2910°F) in atmosfera d'aria: Il carburo di silicio è la scelta definitiva e più pratica per questo ambiente.

- Se la tua attenzione principale è sul funzionamento sottovuoto o in gas inerte ad alte temperature: I metalli refrattari come il molibdeno o il tungsteno sono specificamente progettati per questo scopo.

- Se la tua attenzione principale è raggiungere le temperature più elevate in assoluto (sopra i 1600°C) all'aria: Gli elementi in disilicuro di molibdeno (MoSi2) sono progettati per questa fascia di prestazioni estreme.

In definitiva, la scelta di un elemento riscaldante consiste nell'abbinare con precisione le proprietà del materiale alle esigenze della tua applicazione.

Tabella riassuntiva:

| Materiale | Temperatura Massima (°C) | Vantaggi Chiave | Applicazioni Ideali |

|---|---|---|---|

| Nichrome | 1200 | Conveniente, duttile | Riscaldamento generale sotto i 1200°C |

| Kanthal | ~1200 | Eccellente resistenza all'ossidazione | Forni industriali, riscaldamento conveniente |

| Carburo di Silicio (SiC) | 1600 | Funzionamento ad alta temperatura all'aria, chimicamente inerte | Forni da 1300°C a 1600°C all'aria |

| Disilicuro di Molibdeno (MoSi2) | 1800 | Temperatura più alta all'aria, strato di silice protettivo | Applicazioni ad altissima temperatura sopra i 1600°C |

| Metalli Refrattari (es. Tungsteno) | Molto alta | Alto punto di fusione | Atmosfere sottovuoto o di gas inerte |

Pronto a elevare i tuoi processi ad alta temperatura con affidabili elementi riscaldanti in carburo di silicio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e a Gas, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti personalizzati possono migliorare l'efficienza e le prestazioni del tuo laboratorio!

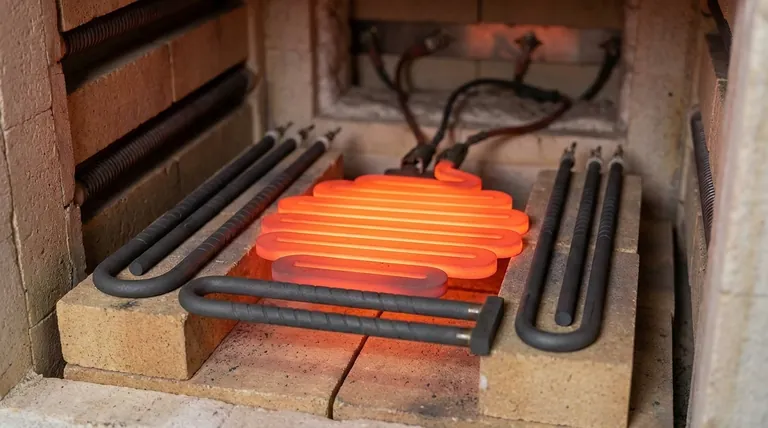

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata