La capacità di un forno tubolare di gestire una gamma più ampia di materie prime indica un cambiamento fondamentale nel suo valore operativo ed economico. Trasforma il forno da uno strumento altamente specializzato e monofunzionale a una piattaforma di processo versatile, sbloccando una significativa flessibilità per la ricerca, la produzione e la gestione della catena di approvvigionamento in numerosi settori.

Il significato principale non riguarda solo l'aggiunta di più opzioni materiali. Riguarda lo sganciamento di un processo di alto valore dalla dipendenza da una singola fonte di materia prima, spesso costosa o volatile, aumentando così la resilienza economica e aprendo nuove strade per l'innovazione.

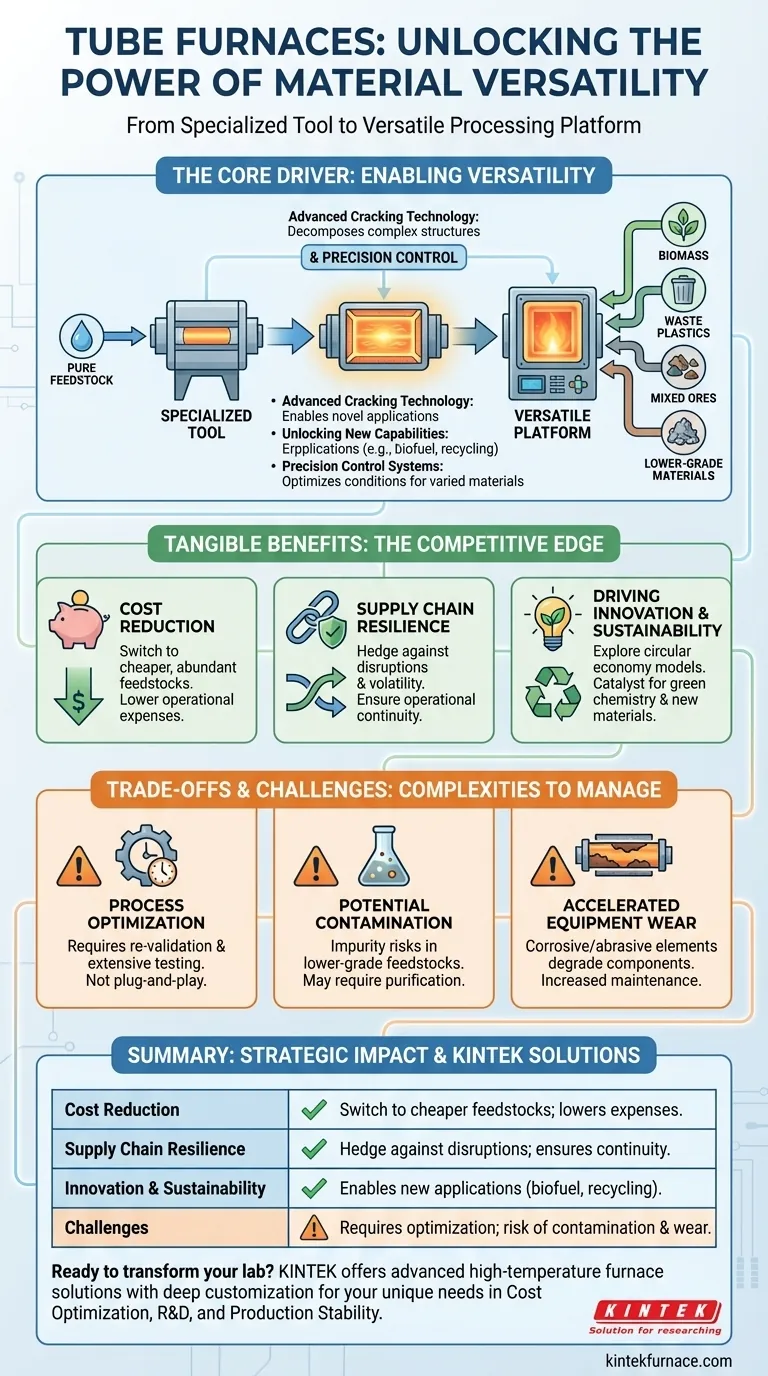

Il Motore Principale: Da Strumento Specializzato a Piattaforma Versatile

Storicamente, molti processi termici erano rigidamente progettati attorno a un feedstock specifico e di elevata purezza. L'espansione dell'applicabilità dei materiali cambia fondamentalmente questo paradigma, guidata dai progressi nella tecnologia dei forni e nel controllo dei processi.

L'Impatto della Tecnologia di Cracking Avanzata

Le moderne tecnologie di cracking sono il motore di questa maggiore versatilità. Consentono la decomposizione termica efficace di strutture molecolari più complesse o variegate che mai.

Ciò significa che il forno può elaborare con successo non solo precursori chimici puri tradizionali, ma anche feedstock misti, materiali di qualità inferiore o persino flussi di scarto, convertendoli in prodotti di valore.

Sbloccare Nuove Capacità di Processo

La capacità di gestire materiali diversi non riguarda solo la sostituzione; si tratta di abilitare applicazioni completamente nuove.

Un forno in grado di lavorare biomassa, plastica di scarto o diversi minerali apre la ricerca e la produzione in campi come lo sviluppo di biocarburanti, il riciclo chimico e la sintesi di materiali avanzati.

Il Ruolo dei Sistemi di Controllo di Precisione

Questa flessibilità sarebbe impossibile senza un sofisticato controllo di processo. I moderni forni tubolari integrano precisi controlli di temperatura, atmosfera e portata che possono essere regolati per materiali diversi.

Ciò consente agli operatori di creare le condizioni ideali necessarie per gestire feedstock con diversi punti di fusione, reattività e caratteristiche di degasaggio, garantendo risultati coerenti e prevedibili.

I Benefici Tangibili della Versatilità dei Materiali

Il passaggio a un'elaborazione agnostica rispetto ai materiali fornisce vantaggi chiari e misurabili in termini di costi, resilienza e innovazione.

Riduzione Significativa dei Costi

Il beneficio più immediato è economico. Un processo non è più vincolato a una singola materia prima, di elevata purezza e potenzialmente costosa.

Gli operatori possono passare a feedstock più abbondanti, a basso costo o di approvvigionamento opportunistico senza compromettere il prodotto finale, riducendo direttamente le spese operative.

Resilienza Migliorata della Catena di Approvvigionamento

Fare affidamento su un'unica fonte di materia prima crea un rischio aziendale significativo derivante dalla volatilità dei prezzi, dall'instabilità geopolitica o dalle interruzioni della fornitura.

La versatilità dei materiali agisce come una potente copertura. Se un feedstock primario diventa indisponibile o antieconomico, la produzione può passare a un'alternativa praticabile, garantendo la continuità operativa.

Promuovere la Sostenibilità e l'Innovazione

Per i laboratori di ricerca e le industrie lungimiranti, questa capacità è un catalizzatore per la sostenibilità. Consente l'esplorazione di modelli di economia circolare testando percorsi di conversione dei rifiuti in valore.

La possibilità di lavorare materiali come componenti elettronici recuperati o rifiuti agricoli consente a un forno tubolare standard di diventare uno strumento critico per la chimica verde e la scienza dei materiali sostenibili.

Comprendere i Compromessi e le Sfide

Sebbene incredibilmente vantaggiosa, l'espansione dell'uso delle materie prime non è priva di complessità. Una chiara comprensione dei compromessi è essenziale per un'implementazione di successo.

La Complessità dell'Ottimizzazione del Processo

L'utilizzo di una nuova materia prima non è una semplice operazione "plug-and-play". Ogni nuovo feedstock richiede una ricertificazione attenta dell'intero processo.

Ciò comporta test approfonditi per determinare il profilo di temperatura ottimale, le portate di gas e il tempo di permanenza necessari per ottenere il risultato desiderato, il che richiede tempo e risorse analitiche.

Potenziale di Aumento della Contaminazione

I feedstock di qualità inferiore o alternativi contengono spesso impurità non presenti nelle loro controparti di elevata purezza.

Queste impurità possono influire sulla purezza del prodotto finale, potenzialmente richiedendo ulteriori fasi di purificazione a valle. Possono anche introdurre reazioni secondarie che influiscono sulla resa e sull'efficienza del processo.

Usura Accelerata delle Attrezzature

Le materie prime alternative possono contenere elementi corrosivi o abrasivi che possono accelerare il degrado del tubo del forno e di altri componenti.

Ciò può comportare costi di manutenzione più elevati e una vita utile più breve per le parti critiche, un fattore che deve essere ponderato rispetto ai risparmi derivanti da feedstock più economici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente questa capacità, allinea la tua strategia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è l'ottimizzazione dei costi: Dai priorità all'approvvigionamento e alla qualificazione di feedstock alternativi a basso costo, ma assicurati di prevedere nel budget la riottimizzazione e i test di processo necessari.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Utilizza la versatilità del forno per esplorare nuovi percorsi chimici e testare la fattibilità di materiali sostenibili o non convenzionali per nuove applicazioni.

- Se il tuo obiettivo principale è la stabilità produttiva: Sviluppa protocolli per almeno un feedstock secondario per isolare le tue operazioni dalle interruzioni della catena di approvvigionamento e dagli shock dei prezzi.

In definitiva, l'espansione dell'applicabilità delle materie prime trasforma un forno tubolare da un semplice apparecchio di riscaldamento a un bene strategico per navigare in un panorama industriale complesso ed in evoluzione.

Tabella Riassuntiva:

| Aspetto | Punti Chiave |

|---|---|

| Riduzione dei Costi | Passaggio a feedstock più economici e abbondanti; riduce le spese operative. |

| Resilienza della Catena di Approvvigionamento | Copertura contro le interruzioni con materiali alternativi; garantisce la continuità. |

| Innovazione e Sostenibilità | Abilita nuove applicazioni come la ricerca sui biocarburanti e il riciclo dei rifiuti. |

| Sfide | Richiede la riottimizzazione del processo; rischio di contaminazione e usura delle apparecchiature. |

Pronto a trasformare il tuo laboratorio con un forno tubolare versatile? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, inclusi forni tubolari, forni a muffola, forni rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu sia concentrato sull'ottimizzazione dei costi, sull'innovazione R&S o sulla stabilità produttiva. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e portare avanti i tuoi progetti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria