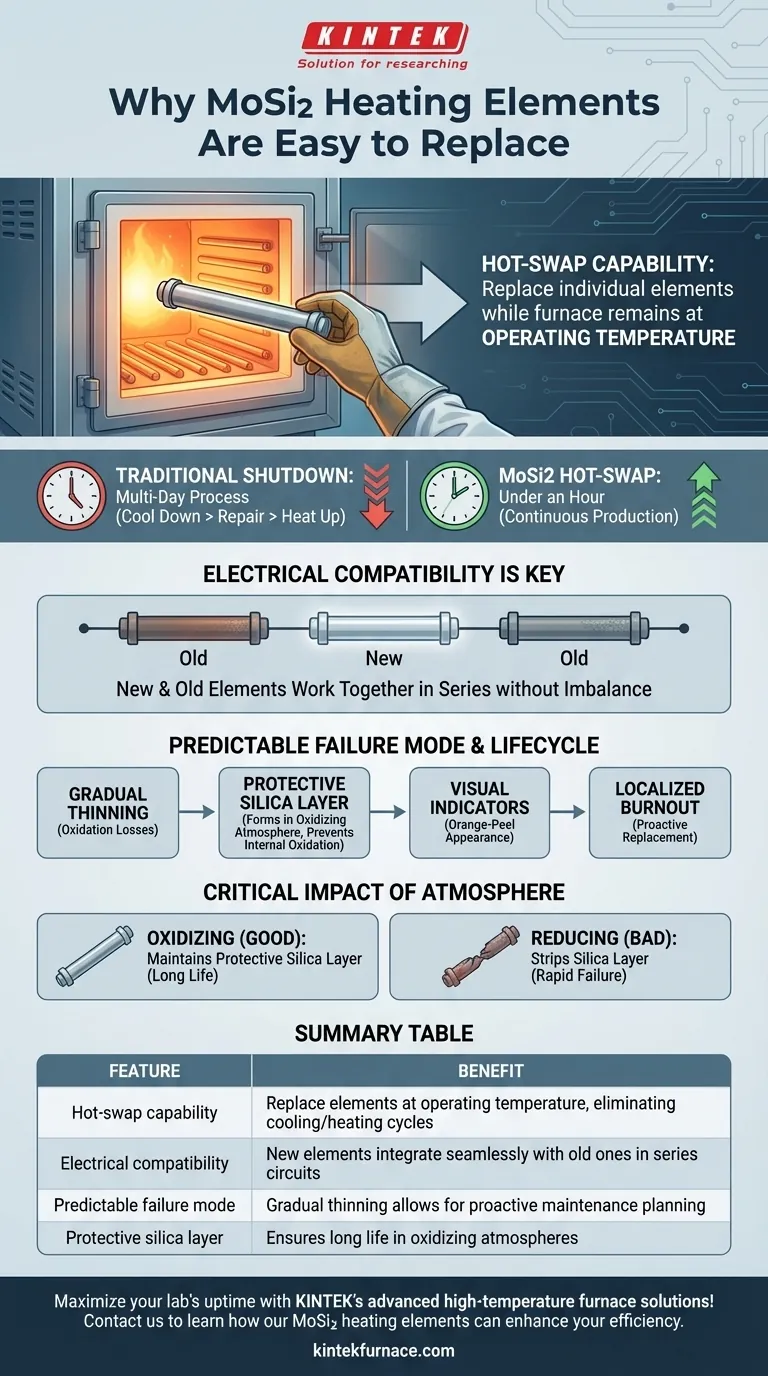

La caratteristica distintiva che rende facili da sostituire gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) è la possibilità di sostituirli singolarmente mentre il forno rimane alla temperatura operativa. Questa caratteristica unica consente la produzione continua e riduce drasticamente i costosi tempi di inattività associati al raffreddamento e al riscaldamento di un forno ad alta temperatura.

La facilità di sostituzione degli elementi in MoSi2 è un vantaggio critico di progettazione radicato nella loro stabilità del materiale. Poiché gli elementi nuovi e quelli vecchi sono elettricamente compatibili, un'unità difettosa può essere sostituita singolarmente senza interrompere l'intero sistema di riscaldamento o richiedere uno spegnimento completo del forno.

Il Principio Fondamentale: Ridurre al Minimo i Tempi di Inattività Operativi

Il vantaggio principale della progettazione degli elementi in MoSi2 ruota attorno al mantenimento dell'operatività continua. Nei processi industriali ad alta temperatura, lo spegnimento di un forno è un evento significativo che comporta costi sia in termini di tempo che di denaro.

Eliminare i Costosi Spegnimenti

La manutenzione tradizionale dei forni spesso richiede un ciclo completo di raffreddamento, esecuzione della riparazione e lento riscaldamento alla temperatura operativa.

Gli elementi in MoSi2 possono essere sostituiti mentre il forno è caldo, trasformando un processo di diversi giorni in un'attività che può spesso essere completata in meno di un'ora, garantendo la continuità della produzione.

La Compatibilità Elettrica è Fondamentale

Un fattore critico che consente questa comodità è l'eccellente compatibilità tra elementi vecchi e nuovi.

A differenza di alcuni materiali riscaldanti che cambiano significativamente la resistenza elettrica con l'invecchiamento, gli elementi in MoSi2 rimangono relativamente stabili. Ciò significa che un nuovo elemento può essere collegato a un circuito in serie con elementi più vecchi esistenti senza creare squilibri nella distribuzione della potenza o nelle prestazioni.

Progettati per Circuiti in Serie

Gli elementi in MoSi2 sono tipicamente cablati in circuiti in serie. Quando un elemento si guasta, crea un circuito aperto e l'intera zona smette di riscaldarsi.

La capacità di identificare e sostituire rapidamente il singolo componente difettoso è essenziale per ripristinare prontamente il funzionamento del forno.

Comprendere il Ciclo di Vita e la Modalità di Guasto

Il processo di sostituzione è informato anche dal modo in cui questi elementi invecchiano e infine si guastano. Il loro guasto è prevedibile, consentendo una manutenzione proattiva piuttosto che reattiva.

Guasto Tramite Assottigliamento Graduale

Gli elementi in MoSi2 non si guastano tipicamente all'improvviso. Piuttosto, si guastano a causa di un assottigliamento graduale causato dalle perdite di ossidazione durante una lunga vita utile.

Man mano che l'elemento si assottiglia, la sua densità di potenza aumenta fino a quando un punto localizzato si surriscalda e si brucia. Questo logoramento prevedibile consente agli operatori di anticipare le sostituzioni.

Lo Strato Protettivo di Silice

Nelle loro condizioni operative ideali – un'atmosfera ossidante – gli elementi formano uno strato esterno protettivo di silice (vetro). Questo strato previene l'ossidazione interna ed è la chiave della loro lunga durata a temperature estreme.

Indicatori Visivi di Invecchiamento

A temperature molto elevate, la crescita dei grani può contribuire all'assottigliamento e può conferire alla superficie dell'elemento un aspetto a "buccia d'arancia". Questo può servire come segnale visivo che l'elemento si sta avvicinando alla fine della sua vita operativa.

Comprendere i Compromessi e le Migliori Pratiche

Sebbene robusti, gli elementi in MoSi2 hanno requisiti operativi specifici che devono essere rispettati per massimizzare la loro durata e le loro prestazioni.

L'Impatto Critico dell'Atmosfera

La durata degli elementi in MoSi2 dipende fortemente dall'ambiente del forno. Sono progettati per un lavoro continuo in un'atmosfera ricca di ossigeno (ossidante).

Il passaggio a un'atmosfera riducente (come idrogeno o ammoniaca cracking) è altamente dannoso. Rimuove lo strato protettivo di silice, lasciando l'elemento vulnerabile a una rapida ossidazione interna e a un guasto prematuro.

Vulnerabilità alla Contaminazione

Questi elementi sono suscettibili a danni causati da alcuni contaminanti. I tecnici devono essere diligenti per prevenire problemi.

Ad esempio, non asciugare correttamente la zirconia colorata o verniciata prima del riscaldamento può rilasciare vapori che attaccano gli elementi. Una corretta manutenzione del forno e procedure operative pulite sono fondamentali.

Integrità Meccanica

I moderni elementi in MoSi2 beneficiano di uno speciale processo di stampaggio dei giunti che conferisce loro una forte resistenza agli urti. Tuttavia, come molti materiali a base ceramica, possono essere fragili a temperatura ambiente e devono essere maneggiati con cura durante l'installazione.

Applicazione alle Vostre Operazioni

Per sfruttare appieno il vantaggio degli elementi in MoSi2, allineate la vostra strategia di manutenzione con il vostro obiettivo operativo primario.

- Se il vostro obiettivo principale è massimizzare i tempi di attività: Formate i tecnici sulle procedure di sostituzione sicure a caldo. Questa capacità è il vantaggio più grande per evitare interruzioni della produzione.

- Se il vostro obiettivo principale è estendere la durata degli elementi: Mantenere un'atmosfera ossidante costante. Evitare di passare da ambienti ossidanti a riducenti per preservare lo strato protettivo di silice dell'elemento.

- Se il vostro obiettivo principale è garantire l'affidabilità del processo: Implementare protocolli rigorosi per prevenire la contaminazione. Assicurarsi che tutti i materiali inseriti nel forno siano puliti e preparati correttamente per evitare attacchi chimici agli elementi.

Comprendendo sia i vantaggi unici di sostituzione sia i parametri operativi critici degli elementi in MoSi2, potete garantire la massima efficienza e produttività del forno.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Capacità di sostituzione a caldo | Sostituzione degli elementi alla temperatura operativa, eliminando i cicli di raffreddamento/riscaldamento |

| Compatibilità elettrica | I nuovi elementi si integrano perfettamente con quelli vecchi nei circuiti in serie |

| Modalità di guasto prevedibile | L'assottigliamento graduale consente una pianificazione proattiva della manutenzione |

| Strato protettivo di silice | Garantisce una lunga durata in atmosfere ossidanti |

Massimizza i tempi di attività del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le vostre esigenze uniche. Contattaci oggi per scoprire come i nostri elementi riscaldanti in MoSi2 e il supporto su misura possono migliorare la tua efficienza operativa e ridurre i tempi di inattività!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature