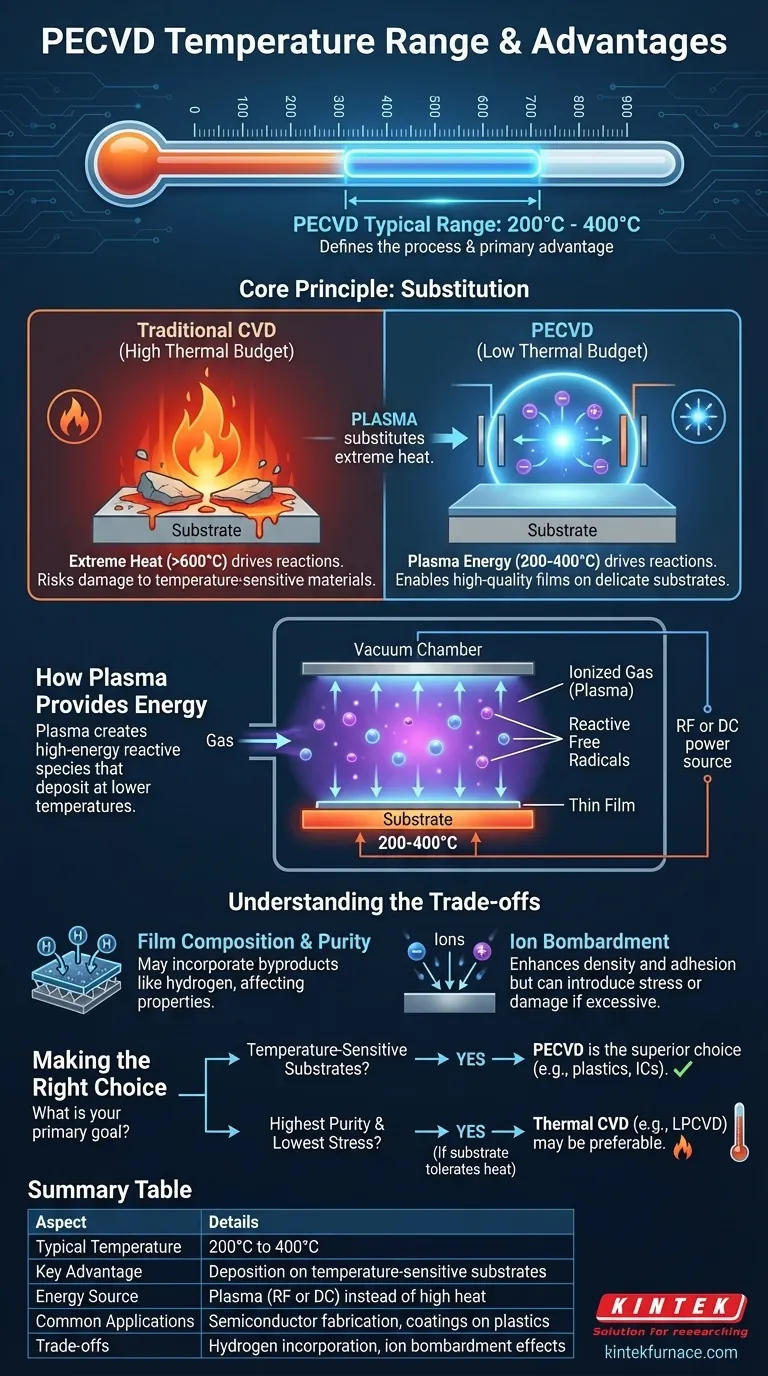

Per essere diretti, la temperatura operativa tipica per la Deposizione Chimica in Fase Vapore Assistita da Plasma (PECVD) è tra 200°C e 400°C. Questo intervallo di temperatura relativamente basso è la caratteristica distintiva e il vantaggio principale del processo, consentendo la deposizione di film sottili di alta qualità su substrati che non potrebbero sopravvivere a metodi più tradizionali e ad alta temperatura.

Il principio fondamentale del PECVD è la sostituzione. Invece di fare affidamento esclusivamente sul calore estremo per guidare le reazioni chimiche, esso utilizza l'energia di un gas ionizzato (plasma) per raggiungere lo stesso obiettivo, abbassando fondamentalmente il "budget termico" richiesto per la deposizione di film sottili.

Perché il PECVD Opera a Temperature Inferiori

Per comprendere il significato dell'intervallo di temperatura del PECVD, dobbiamo prima esaminare le limitazioni dei metodi di deposizione termica tradizionali.

La Sfida con il CVD Tradizionale

La Deposizione Chimica in Fase Vapore (CVD) standard si basa esclusivamente sull'energia termica per scomporre i gas precursori. I substrati vengono riscaldati a temperature molto elevate, spesso superiori a 600°C o molto di più.

Questo elevato "budget termico" fornisce l'energia di attivazione necessaria affinché le molecole di gas reagiscano e formino un film solido sulla superficie del substrato. Tuttavia, un calore così intenso può danneggiare o distruggere molti materiali, inclusi plastiche, alcuni semiconduttori con circuiti integrati esistenti e altri componenti sensibili alla temperatura.

Come il Plasma Fornisce l'Energia

Il PECVD elude la necessità di calore estremo introducendo una fonte di energia alternativa: il plasma.

All'interno di una camera a vuoto, i gas precursori vengono introdotti tra due elettrodi. Viene applicata una tensione a radiofrequenza (RF) o a corrente continua (DC), che strappa gli elettroni dalle molecole di gas e crea un gas ionizzato luminescente—il plasma.

Questo plasma è un ambiente ad alta energia. Le collisioni all'interno del plasma creano radicali liberi altamente reattivi che possono quindi depositarsi sul substrato a temperature molto più basse. Il substrato viene comunque riscaldato, ma solo nell'intervallo di 200-400°C, che è sufficiente per promuovere la diffusione superficiale e garantire un film denso e uniforme.

Comprendere i Compromessi

La temperatura operativa più bassa del PECVD è un potente vantaggio, ma comporta considerazioni che lo distinguono dai processi puramente termici.

Composizione e Purezza del Film

Poiché la deposizione avviene a temperature più basse, i film PECVD possono talvolta incorporare sottoprodotti dai gas precursori, come l'idrogeno. Ad esempio, i film di nitruro di silicio (SiNₓ) depositati tramite PECVD contengono spesso quantità significative di idrogeno, che possono influire sulle loro proprietà elettriche e ottiche.

I processi a temperature più elevate, come il CVD a Bassa Pressione (LPCVD), spesso producono film con maggiore purezza e migliore stechiometria perché il calore allontana più efficacemente gli elementi indesiderati.

Il Ruolo del Bombardamento Ionico

Il plasma che consente la deposizione a bassa temperatura bombarda anche la superficie del substrato con ioni energetici. Questo può essere benefico, poiché può aumentare la densità e l'adesione del film.

Tuttavia, un eccessivo bombardamento ionico può anche introdurre stress nel film o addirittura causare danni fisici alla superficie del substrato, una preoccupazione critica nella fabbricazione di semiconduttori. Il controllo del processo implica trovare il giusto equilibrio tra potenza del plasma, pressione e temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario. Il profilo di temperatura unico del PECVD lo rende ideale per applicazioni specifiche.

- Se il tuo obiettivo principale è depositare film su substrati termosensibili: il PECVD è la scelta superiore, e spesso l'unica, praticabile. Il suo basso budget termico protegge i materiali sottostanti e i circuiti integrati.

- Se il tuo obiettivo principale è ottenere la massima purezza del film e il minimo stress: un processo termico a temperatura più elevata come l'LPCVD potrebbe essere preferibile, ma solo se il tuo substrato può tollerare il calore intenso.

- Se il tuo obiettivo principale è bilanciare velocità di deposizione, qualità del film e integrità del substrato: devi ottimizzare attentamente i parametri del PECVD. L'intervallo da 200°C a 400°C offre una finestra in cui la qualità del film può essere regolata senza rischiare danni termici.

In definitiva, l'uso dell'energia del plasma da parte del PECVD è un compromesso strategico che sblocca la deposizione di film sottili per una vasta nuova gamma di applicazioni.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura Tipico | da 200°C a 400°C |

| Vantaggio Chiave | Consente la deposizione su substrati termosensibili |

| Fonte di Energia | Plasma (RF o DC) invece di calore elevato |

| Applicazioni Comuni | Fabbricazione di semiconduttori, rivestimenti su plastiche |

| Compromessi | Può includere l'incorporazione di idrogeno e gli effetti del bombardamento ionico |

Hai bisogno di un sistema PECVD su misura per le esigenze uniche del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi PECVD, con profonda personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali. La nostra esperienza in ricerca e sviluppo e la produzione interna garantiscono prestazioni affidabili per diversi laboratori. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura