A livello fondamentale, le resistenze in disilicuro di molibdeno (MoSi2) sono classificate in base alla loro forma fisica e configurazione per adattarsi ai diversi design dei forni. I tipi più comuni sono gli elementi a forma di U, a forma di W (noti anche come multi-shank) e a barra dritta. Questi possono anche essere prodotti in varie forme speciali o personalizzate per applicazioni di riscaldamento specifiche e complesse.

Sebbene la forma fisica sia la differenza più visibile, la vera sfida è selezionare un elemento che si allinei con il profilo termico, l'atmosfera e la strategia di manutenzione del forno. Le proprietà uniche di MoSi2, la sua eccezionale capacità ad alta temperatura all'aria e la sua fragilità a temperatura ambiente, ne determinano sia il design che la manipolazione.

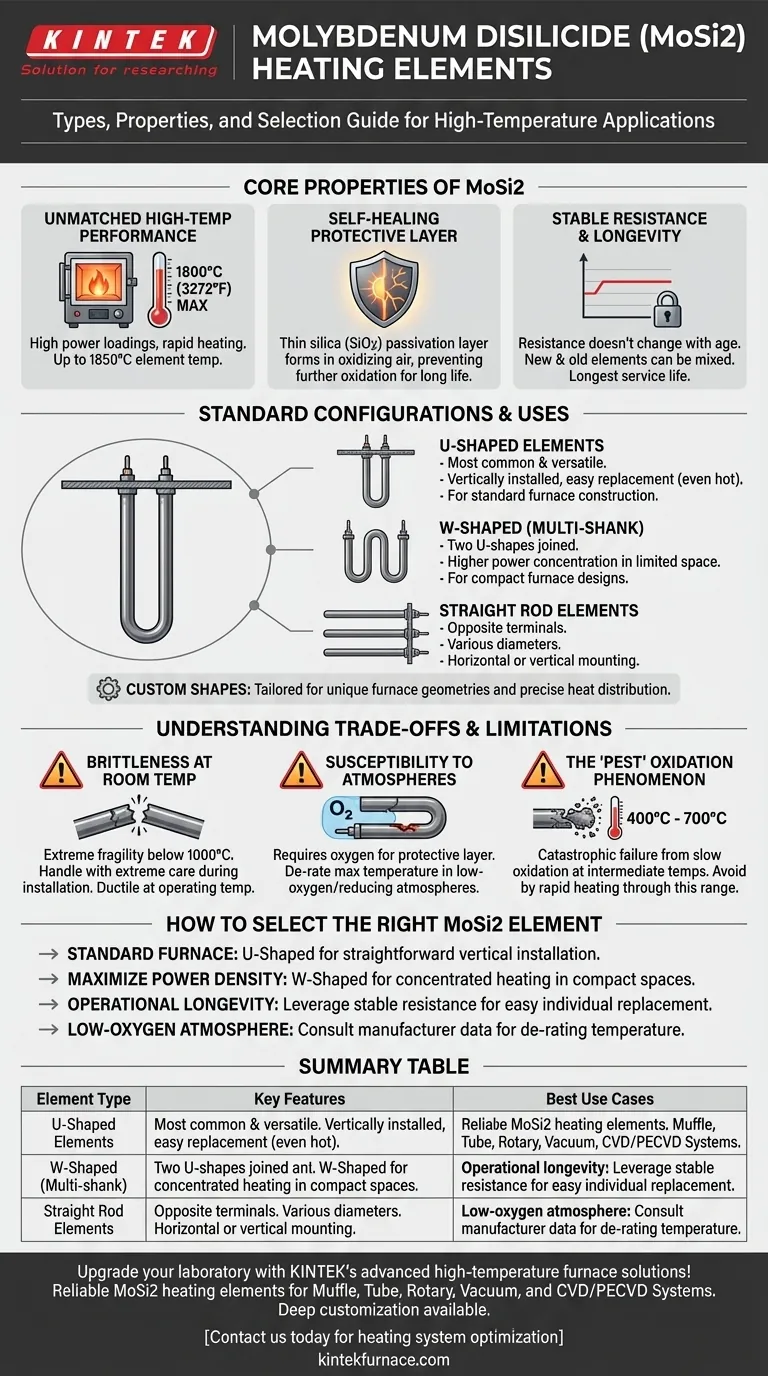

Proprietà Fondamentali degli Elementi MoSi2

Per selezionare il tipo giusto, devi prima comprendere il materiale stesso. Il MoSi2 è un composito ceramico-metallico apprezzato per le sue prestazioni negli ambienti più esigenti.

Prestazioni Ineguagliabili ad Alta Temperatura

Gli elementi in disilicuro di molibdeno sono rinomati per la loro capacità di operare a temperature del forno estremamente elevate, tipicamente fino a 1800°C (3272°F), con alcune qualità che raggiungono temperature dell'elemento di 1850°C.

Possono gestire carichi di potenza (watt) molto elevati, consentendo un rapido riscaldamento del forno.

Lo Strato Protettivo Autorigenerante

In un'atmosfera ossidante (come l'aria), il MoSi2 sviluppa un sottile strato superficiale non conduttivo di silice (SiO2). Questo strato di passivazione protegge l'elemento da un'ulteriore ossidazione ed è la chiave per la sua lunga durata ad alte temperature.

Resistenza Stabile e Longevità

A differenza di molti altri elementi metallici, la resistenza elettrica del MoSi2 non cambia con l'età o l'uso. Questa stabilità è un vantaggio significativo, poiché significa che elementi nuovi e vecchi possono essere collegati nello stesso circuito senza problemi.

Questa proprietà, unita alla sua resistenza all'ossidazione, conferisce al MoSi2 la vita utile intrinseca più lunga di qualsiasi elemento riscaldante elettrico.

Configurazioni Standard e Loro Utilizzi

La forma di un elemento MoSi2 è interamente guidata dal design del forno e dal modo in cui il calore deve essere distribuito.

Elementi a Forma di U

La forma a U è la configurazione più comune e versatile. Viene tipicamente installata verticalmente, sospesa dal tetto del forno, con entrambi i terminali elettrici in alto.

Questo design è semplice, robusto e facile da sostituire, anche quando il forno è ancora caldo.

Elementi a Forma di W (Multi-Shank)

Un elemento a forma di W o multi-shank è essenzialmente costituito da due forme a U unite. Il suo scopo principale è fornire una maggiore concentrazione di potenza di riscaldamento in un'area specifica.

Questi sono spesso utilizzati in design di forni compatti dove massimizzare la densità di potenza è fondamentale.

Elementi a Barra Dritta

Gli elementi dritti sono utilizzati quando il design del forno richiede terminali su lati opposti. Possono essere montati orizzontalmente o verticalmente. Questi sono spesso prodotti in diversi diametri per la "zona calda" e le sezioni terminali più fredde.

Forme Personalizzate e Speciali

Per apparecchiature altamente specializzate, come i forni da laboratorio con geometrie di camera uniche, i produttori possono produrre forme personalizzate. Ciò garantisce una distribuzione ottimale del calore e uniformità per l'applicazione specifica.

Comprendere i Compromessi e i Limiti

Nessun materiale è perfetto. Riconoscere i limiti del MoSi2 è fondamentale per un'implementazione di successo ed evitare guasti costosi.

Fragilità a Temperatura Ambiente

La sfida più grande con il MoSi2 è la sua estrema fragilità al di sotto dei 1000°C. Gli elementi sono rigidi e fragili, come il vetro, quando sono freddi.

Devono essere maneggiati con estrema cura durante la spedizione, lo spacchettamento e l'installazione per evitare fratture. Una volta raggiunta la temperatura operativa, diventano più duttili e meno suscettibili agli shock meccanici.

Suscettibilità ad Atmosfere Specifiche

Lo strato di silice protettivo richiede ossigeno per formarsi e mantenersi. In atmosfere a basso contenuto di ossigeno o riducenti, questo strato non può formarsi correttamente, portando a un degrado accelerato dell'elemento.

Se si opera in tale atmosfera, la temperatura massima dell'elemento deve essere significativamente ridotta in base alle specifiche del produttore.

Il Fenomeno dell'Ossidazione "Pest"

A temperature intermedie, tipicamente tra 400°C e 700°C, il MoSi2 può essere soggetto a una modalità di guasto catastrofico nota come pesting (sfaldamento). Ciò si verifica quando una lenta ossidazione disintegra il materiale in polvere.

Questo viene generalmente evitato riscaldando rapidamente attraverso questo intervallo di temperatura, che è la pratica standard per i forni che utilizzano questi elementi.

Come Scegliere l'Elemento MoSi2 Giusto

La tua scelta dovrebbe essere guidata dai tuoi obiettivi operativi specifici e dal design del forno.

- Se il tuo obiettivo principale è la costruzione standard del forno: gli elementi a forma di U offrono la soluzione più semplice e ampiamente utilizzata per l'installazione verticale.

- Se il tuo obiettivo principale è massimizzare la densità di potenza: gli elementi a forma di W (multi-shank) concentrano più potenza di riscaldamento in uno spazio ristretto per design compatti.

- Se il tuo obiettivo principale è la longevità operativa: sfrutta la resistenza stabile del MoSi2 sostituendo i singoli elementi secondo necessità senza dover abbinare la resistenza di un set completo.

- Se operi in un'atmosfera a basso contenuto di ossigeno: devi consultare i dati del produttore per ridurre la temperatura massima dell'elemento per prevenire un guasto prematuro.

Comprendere queste proprietà del materiale e le configurazioni ti consente di progettare e mantenere un sistema di riscaldamento ad alta temperatura più affidabile ed efficiente.

Tabella Riassuntiva:

| Tipo di Elemento | Caratteristiche Chiave | Casi d'Uso Migliori |

|---|---|---|

| A Forma di U | Versatile, facile da installare e sostituire, appeso verticalmente | Costruzione di forni standard, applicazioni generali ad alta temperatura |

| A Forma di W (Multi-Shank) | Alta densità di potenza, design compatto | Massimizzare il riscaldamento in spazi ristretti, forni compatti |

| Barra Dritta | Terminali su lati opposti, diametri variabili | Montaggio orizzontale o verticale in specifici design di forni |

| Forme Personalizzate | Su misura per geometrie uniche | Applicazioni specializzate che richiedono una distribuzione precisa del calore |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori resistenze MoSi2 affidabili, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per una maggiore efficienza e longevità. Contattaci oggi per discutere come possiamo ottimizzare il tuo sistema di riscaldamento!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura