L'utilizzo di una fornace di brasatura sottovuoto per il trattamento di invecchiamento dell'acciaio inossidabile 17-4PH migliora significativamente le prestazioni del materiale fornendo un'uniformità di temperatura superiore e velocità di raffreddamento programmabili. Questo preciso ambiente termico consente la precipitazione controllata di fasi nanometriche ricche di rame nell'intervallo critico di 480-620 °C, prevenendo al contempo l'ossidazione superficiale.

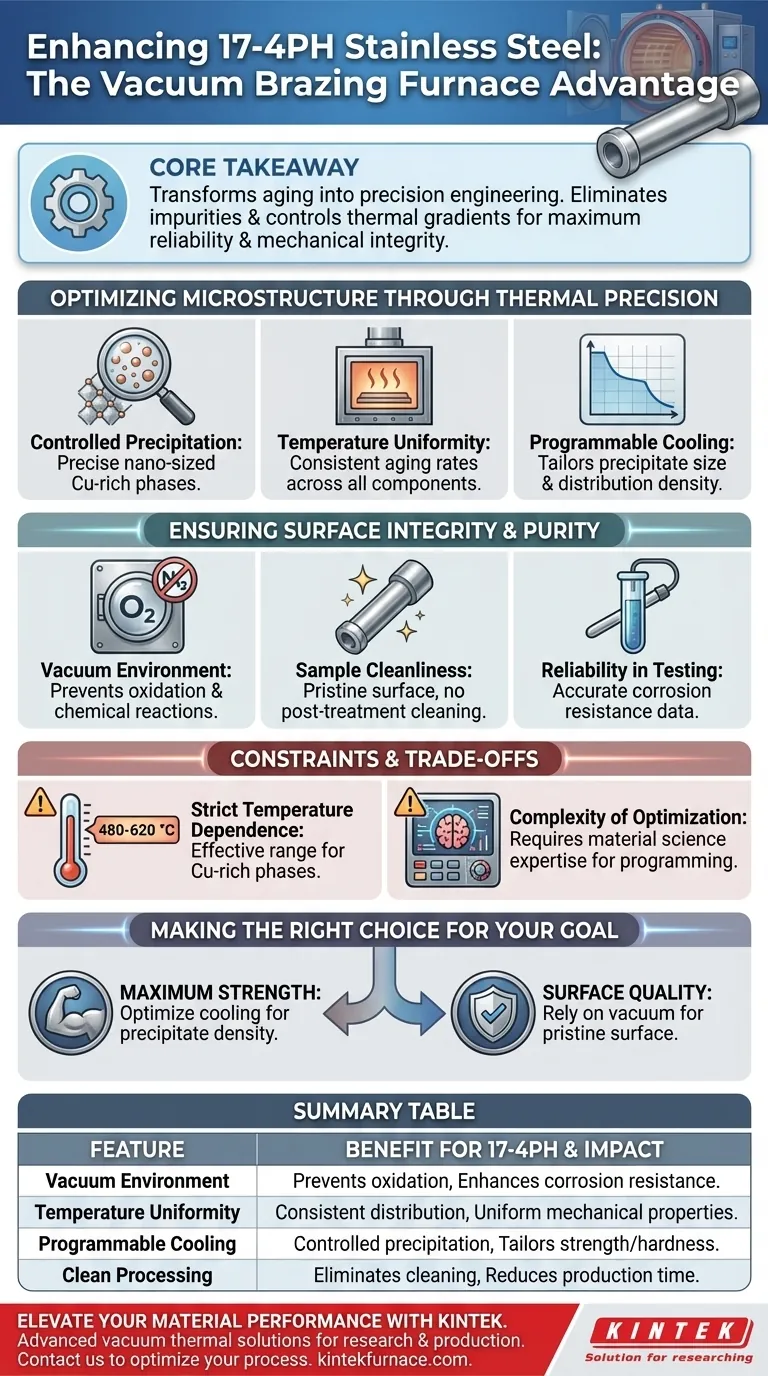

Concetto chiave La fornace di brasatura sottovuoto trasforma il processo di invecchiamento da un semplice ciclo di riscaldamento a un passaggio di ingegneria di precisione. Eliminando le impurità ambientali e controllando rigorosamente i gradienti termici, adatta la dimensione e la distribuzione dei precipitati di rinforzo per garantire la massima affidabilità e integrità meccanica.

Ottimizzazione della Microstruttura attraverso la Precisione Termica

Precipitazione Controllata

Il principale vantaggio meccanico dell'utilizzo di una fornace di brasatura sottovuoto è la capacità di definire la microstruttura dell'acciaio. La fornace consente la precipitazione di fasi nanometriche ricche di rame (ricche di Cu).

Uniformità di Temperatura

Ottenere la corretta distribuzione delle fasi richiede temperature esatte. La fornace sottovuoto offre un'uniformità di temperatura superiore rispetto alle fornaci atmosferiche standard, garantendo che ogni parte del componente invecchi alla stessa velocità.

Raffreddamento Programmabile

L'attrezzatura è dotata di velocità di raffreddamento programmabili. Questa capacità consente agli operatori di adattare il processo di raffreddamento per ottenere requisiti specifici di dimensione e densità di distribuzione per i precipitati.

Garanzia di Integrità e Purezza Superficiale

Eliminazione delle Impurità Ambientali

L'ambiente sottovuoto isola l'acciaio inossidabile 17-4PH dall'atmosfera esterna. Ciò previene efficacemente le reazioni chimiche tra il materiale e i contaminanti ambientali durante il ciclo di riscaldamento.

Pulizia del Campione

Poiché il processo avviene sottovuoto, i campioni trattati rimangono eccezionalmente puliti. Ciò elimina la necessità di pulizia post-trattamento e garantisce che la superficie sia impeccabile.

Affidabilità nei Test

L'elevato grado di pulizia influisce direttamente sulla garanzia di qualità. Prevenendo la contaminazione superficiale, la fornace garantisce l'affidabilità dei successivi risultati dei test elettrochimici, fornendo dati accurati sulla resistenza alla corrosione del materiale.

Comprensione dei Vincoli e dei Compromessi

Stretta Dipendenza dalla Temperatura

Sebbene la fornace offra un'elevata precisione, l'efficacia del trattamento di invecchiamento è strettamente legata all'intervallo di temperatura di 480-620 °C. Operare al di fuori di questa finestra, anche con attrezzature di alta gamma, non produrrà le fasi ricche di Cu desiderate.

Complessità dell'Ottimizzazione

Il beneficio di una densità di distribuzione "su misura" implica che il processo non è automatico. L'utilizzo di velocità di raffreddamento programmabili richiede una profonda conoscenza della scienza dei materiali coinvolta per impostare i parametri corretti per le specifiche proprietà meccaniche desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i benefici di una fornace di brasatura sottovuoto per il 17-4PH, allinea le impostazioni del tuo processo con i tuoi specifici obiettivi ingegneristici:

- Se il tuo obiettivo principale è la Massima Resistenza: Dai priorità alla programmazione delle velocità di raffreddamento per ottimizzare la densità e la dimensione dei precipitati nanometrici ricchi di Cu.

- Se il tuo obiettivo principale è la Qualità Superficiale: Affidati all'ambiente sottovuoto per prevenire l'ossidazione, garantendo che il materiale sia pronto per i test elettrochimici senza pulizie aggressive.

Sfruttando la precisione della tecnologia di brasatura sottovuoto, converti il processo di invecchiamento da un passaggio di routine a un'opportunità critica per il miglioramento del materiale.

Tabella Riassuntiva:

| Caratteristica | Beneficio per l'Acciaio Inossidabile 17-4PH | Impatto sulle Prestazioni del Materiale |

|---|---|---|

| Ambiente Sottovuoto | Previene l'ossidazione e la contaminazione superficiale | Migliora la resistenza alla corrosione e l'affidabilità dei test |

| Uniformità di Temperatura | Garantisce una distribuzione uniforme delle fasi | Garantisce proprietà meccaniche uniformi su tutti i pezzi |

| Raffreddamento Programmabile | Precipitazione controllata di fasi ricche di Cu | Adatta i parametri di resistenza, durezza e duttilità |

| Processo Pulito | Elimina le fasi di pulizia post-trattamento | Riduce i tempi di produzione e mantiene superfici impeccabili |

Migliora le Prestazioni del Tuo Materiale con KINTEK

Massimizza l'integrità meccanica dei tuoi componenti in acciaio inossidabile 17-4PH con le soluzioni termiche avanzate sottovuoto di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi sottovuoto, CVD e a muffola ad alta precisione progettati per soddisfare le più rigorose specifiche di invecchiamento e brasatura.

Sia che tu abbia bisogno di gradienti termici personalizzabili o di velocità di raffreddamento specializzate, le nostre fornaci da laboratorio ad alta temperatura sono progettate per le tue esigenze uniche di ricerca e produzione. Contatta KINTEK oggi stesso per ottimizzare il tuo processo di trattamento di invecchiamento.

Guida Visiva

Riferimenti

- Chengshuang Zhou, Lin Zhang. The Effect of Aging Treatment on the Corrosion Behavior of 17-4PH Stainless Steel. DOI: 10.3390/ma18081823

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è il vantaggio di utilizzare una camera di preparazione UHV integrata? Garantire l'integrità della superficie di In2Se3 incontaminata

- Qual è il significato del controllo della temperatura nel condensatore durante il processo di distillazione del magnesio?

- In quali settori è comunemente utilizzato il forno a carburazione sottovuoto? Essenziale per l'industria aerospaziale e i macchinari ad alte prestazioni

- Perché un forno sotto vuoto è preferibile a un forno convenzionale per l'essiccazione di nanoparticelle di bio-ossido di magnesio sintetizzate?

- Qual è il rischio di contaminazione nelle fornaci a basso vuoto rispetto a quelle ad alto vuoto? Bilanciare purezza, costo e produttività

- Quali fattori sono cruciali per una brasatura sottovuoto di successo? Pulizia impeccabile, progettazione del giunto e controllo termico

- Quali sono i vantaggi ambientali dei forni sottovuoto? Ridurre le emissioni e aumentare l'efficienza

- Perché è richiesto un alto livello di vuoto per un evaporatore termico? Garantire la deposizione di ossidi metallici di transizione (TMO) puri