L'ossidazione per crescita termica è il metodo preferito per la preparazione dei dielettrici di gate di diossido di silicio (SiO2) perché fornisce una densità strutturale e una qualità dell'interfaccia superiori. Reagendo l'ossigeno direttamente con un substrato di silicio in un forno ad alta temperatura, questo processo crea uno strato dielettrico che supera i film depositati. Per i transistor a film sottile (TFT) di ossido amorfo di indio-gallio-zinco (a-IGZO), ciò si traduce direttamente in una stabilità elettrica ottimizzata e una perdita di corrente minimizzata.

Concetto chiave Il processo di crescita termica non è semplicemente una tecnica di rivestimento, ma una trasformazione chimica che produce un dielettrico estremamente denso con difetti minimi. Il suo vantaggio principale nelle applicazioni TFT a-IGZO è la significativa soppressione della corrente di perdita e il miglioramento dell'affidabilità del dispositivo attraverso una bassa densità di stati di interfaccia.

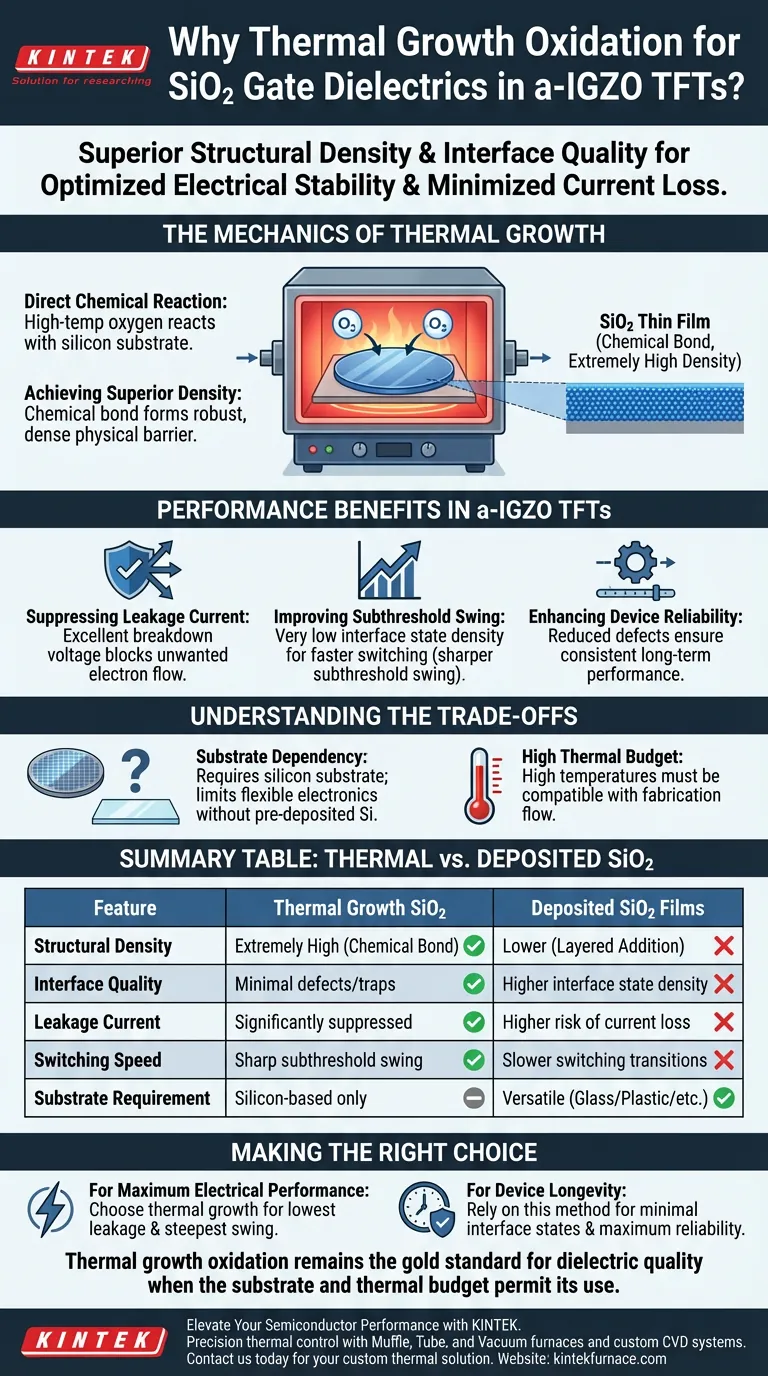

La meccanica della crescita termica

Reazione chimica diretta

A differenza dei metodi di deposizione che aggiungono materiale *sopra* una superficie, la crescita termica prevede la reazione diretta dell'ossigeno con il substrato di silicio.

Ciò avviene in un ambiente di forno ad alta temperatura, garantendo una conversione chimica uniforme.

Ottenere una densità superiore

Poiché l'ossido crea un legame chimico con il silicio sottostante, il film sottile di SiO2 risultante possiede una densità estremamente elevata.

Questa integrità strutturale è difficile da replicare con tecniche di deposizione a temperature inferiori, risultando in una barriera fisica più robusta.

Benefici prestazionali nei TFT a-IGZO

Soppressione della corrente di perdita

L'elevata densità del SiO2 cresciuto termicamente fornisce un'eccellente tensione di breakdown.

Questa robusta capacità di isolamento blocca efficacemente il flusso indesiderato di elettroni, sopprimendo significativamente la corrente di perdita attraverso il dielettrico di gate.

Miglioramento del sottosoglia

Una metrica critica per le prestazioni dei TFT è il sottosoglia, che indica quanto rapidamente un transistor può passare da "spento" a "acceso".

La crescita termica si traduce in una densità di stati di interfaccia molto bassa, minimizzando le trappole di carica che degradano le velocità di commutazione. Ciò consente un sottosoglia più nitido ed efficiente.

Miglioramento dell'affidabilità del dispositivo

La riduzione dei difetti e delle trappole di interfaccia garantisce che il dispositivo mantenga prestazioni costanti nel tempo.

Fornendo un'interfaccia stabile per il canale a-IGZO, il dielettrico cresciuto termicamente migliora l'affidabilità a lungo termine complessiva del transistor.

Comprensione dei compromessi

Dipendenza dal substrato

Questo processo richiede un substrato di silicio per reagire con l'ossigeno.

Non può essere utilizzato su substrati non di silicio (come vetro o plastica) senza uno strato di silicio pre-depositato, limitandone l'applicazione diretta in alcuni contesti di elettronica flessibile.

Elevato budget termico

Il processo si basa su alte temperature per guidare la reazione di ossidazione.

Questo budget termico deve essere compatibile con il resto del flusso di fabbricazione. Sebbene benefico per la qualità del dielettrico, richiede un'attenta pianificazione dell'integrazione per evitare di danneggiare altre strutture sensibili alla temperatura.

Fare la scelta giusta per il tuo obiettivo

Sebbene la crescita termica offra qualità premium, è specifica per flussi basati su silicio.

- Se la tua priorità principale sono le massime prestazioni elettriche: Scegli la crescita termica per garantire la corrente di perdita più bassa possibile e il sottosoglia più ripido.

- Se la tua priorità principale è la longevità del dispositivo: Affidati a questo metodo per minimizzare gli stati di interfaccia e massimizzare l'affidabilità del TFT a-IGZO.

L'ossidazione per crescita termica rimane lo standard di riferimento per la qualità del dielettrico quando il substrato e il budget termico ne consentono l'uso.

Tabella riassuntiva:

| Caratteristica | SiO2 per crescita termica | Film di SiO2 depositati |

|---|---|---|

| Densità strutturale | Estremamente alta (legame chimico) | Inferiore (aggiunta a strati) |

| Qualità dell'interfaccia | Difetti/trappole minimi | Maggiore densità di stati di interfaccia |

| Corrente di perdita | Significativamente soppressa | Maggior rischio di perdita di corrente |

| Velocità di commutazione | Sottosoglia nitido | Transizioni di commutazione più lente |

| Requisito del substrato | Solo basato su silicio | Versatile (vetro/plastica/ecc.) |

Migliora le prestazioni dei tuoi semiconduttori con KINTEK

La precisione nella crescita dei dielettrici inizia con un controllo termico superiore. In KINTEK, mettiamo a disposizione di ricercatori e produttori forni Muffola, a Tubo e Sottovuoto ad alte prestazioni, progettati per soddisfare i rigorosi budget termici della fabbricazione di TFT a-IGZO.

Sia che tu abbia bisogno di sistemi CVD personalizzati o di forni da laboratorio ad alta temperatura per processi di ossidazione specializzati, i nostri team esperti di R&S e produzione forniscono l'affidabilità che le tue innovazioni richiedono. Contattaci oggi stesso per trovare la tua soluzione termica personalizzata e garantire che il tuo prossimo progetto raggiunga la massima stabilità elettrica e longevità del dispositivo.

Guida Visiva

Riferimenti

- Sang Yeon Park, Eou‐Sik Cho. 355 nm Nanosecond Ultraviolet Pulsed Laser Annealing Effects on Amorphous In-Ga-ZnO Thin Film Transistors. DOI: 10.3390/mi15010103

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Qual è lo scopo principale della macinazione a umido di 24 ore per le ceramiche SSBSN? Raggiungere l'omogeneità su scala atomica

- Perché un forno di essiccazione sotto vuoto è necessario per il carbone attivo? Garantire un'analisi accurata di BET e della dimensione dei pori

- Come fa un forno elettrico a garantire una gassificazione accurata? Padroneggia il controllo termico isotermo e dinamico

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Quali sono i tre tipi di ceramiche dentali? Una guida alla selezione dei materiali

- Qual è lo scopo tecnico dell'essiccazione dei precursori NaNbO3:Pr3+ a 60 °C? Ottimizza la sintesi delle tue polveri

- Qual è lo scopo di impostare un forno di essiccazione industriale a 70°C per il fango? Preservare i volatili e ottimizzare il pretrattamento

- Perché l'intero sistema deve essere mantenuto ad alta temperatura durante il processo di riempimento di una heat pipe al sodio?