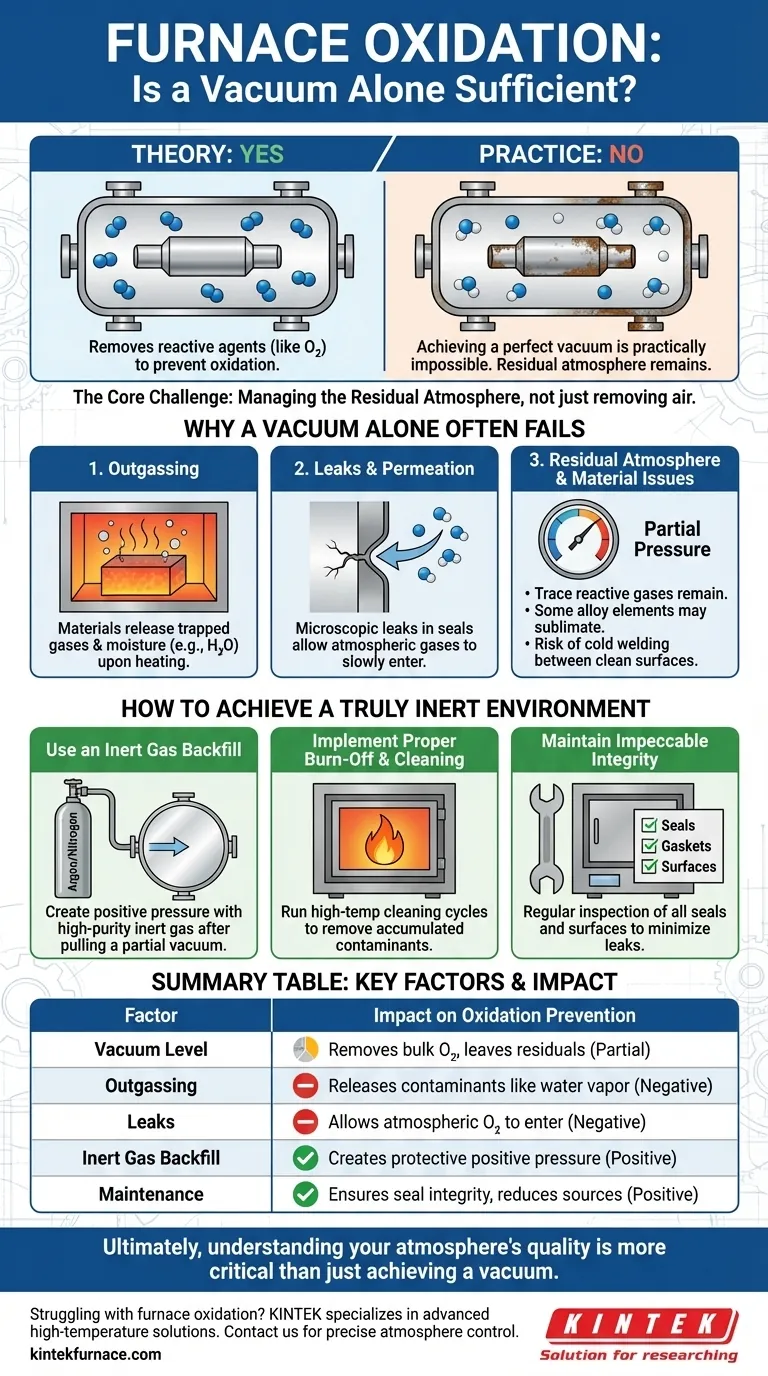

In teoria sì, ma in pratica no. Sebbene un vuoto perfetto non conterrebbe ossigeno e quindi impedirebbe completamente l'ossidazione, raggiungere e mantenere tale stato in un forno industriale è praticamente impossibile. Il vuoto stesso è solo il primo passo; la gestione dell'atmosfera residua che rimane è il fattore critico per il successo.

La sfida principale non è semplicemente rimuovere l'aria da un forno, ma affrontare i limiti pratici dei sistemi a vuoto, come i gas residui, il degassamento dal materiale stesso e le perdite microscopiche che possono compromettere un ambiente altrimenti inerte.

Il Principio della Protezione Sottovuoto

Come il Vuoto Previene l'Ossidazione

L'ossidazione è una reazione chimica che richiede un agente reattivo, più comunemente l'ossigeno. A temperature elevate, i metalli diventano altamente suscettibili di reagire con qualsiasi ossigeno presente nel loro ambiente.

Un forno a vuoto opera su un principio semplice: rimuovendo meccanicamente l'atmosfera da una camera sigillata, si rimuove la stragrande maggioranza dell'ossigeno. Questo protegge il materiale dall'ossidazione e da altre contaminazioni durante il processo di riscaldamento.

Il Mito del Vuoto "Perfetto"

Un vuoto perfetto è un volume teorico di spazio interamente privo di materia. In realtà, ogni forno a vuoto contiene un'atmosfera residua con un certo livello di pressione parziale.

L'efficacia del forno è determinata dalla qualità del vuoto—quanto è bassa la pressione e quali gas compongono l'atmosfera rimanente. Anche in un ambiente ad alto vuoto, possono rimanere tracce di gas reattivi.

Perché il Solo Vuoto è Spesso Insufficiente

Creare un ambiente a bassa pressione è solo metà della battaglia. Diversi fattori possono introdurre o rilasciare ossigeno e altri contaminanti nel sistema, compromettendo l'effetto protettivo del vuoto.

Il Problema del Degassamento

Quando i materiali e i componenti interni del forno (come gli elementi in grafite) vengono riscaldati, rilasciano gas e umidità adsorbiti o intrappolati. Questo processo, noto come degassamento, può rilasciare quantità significative di vapore acqueo (H₂O) e altri gas reattivi direttamente nella camera, contaminando il vuoto.

Perdite e Permeazione

Nessun sistema è perfettamente sigillato. Perdite microscopiche nelle guarnizioni, nelle sigillature e nei raccordi possono permettere ai gas atmosferici di entrare lentamente nella camera del forno. Nel corso di un lungo ciclo di riscaldamento, anche una piccola perdita può compromettere l'integrità dell'ambiente.

Limitazioni Specifiche del Materiale

Sotto vuoto spinto, alcuni elementi nelle leghe metalliche possono sublimare, trasformandosi direttamente da solido a gas. Questa vaporizzazione può alterare la composizione della lega. In altri casi, superfici metalliche perfettamente pulite in un vuoto possono legarsi involontariamente, un fenomeno noto come saldatura a freddo.

Comprendere i Compromessi Pratici

Perseguire un vuoto più profondo non è sempre la soluzione migliore o più economica. Introduce una propria serie di sfide ingegneristiche e operative.

Il Costo di un Vuoto Più Profondo

Raggiungere livelli di vuoto più elevati richiede sistemi di pompaggio più sofisticati, costosi e ad alta intensità energetica. Questi sistemi richiedono anche una manutenzione più rigorosa per gestire l'usura e garantire che le loro prestazioni non si degradino nel tempo.

Sfide di Raffreddamento Termodinamico

Il vuoto è un eccellente isolante termico. Sebbene questo sia vantaggioso durante il riscaldamento, rende il raffreddamento un processo lento e difficile. Un raffreddamento rapido e controllato è spesso critico per ottenere le proprietà metallurgiche desiderate, e un vuoto profondo complica questo aspetto.

Il Controllo del Processo è Critico

Il processo non termina quando il riscaldamento viene spento. Se l'aria viene introdotta nella camera del forno mentre i pezzi sono ancora a temperatura elevata, può verificarsi un'ossidazione rapida e grave. Un controllo del processo adeguato assicura che il carico di lavoro sia al di sotto della sua temperatura critica di ossidazione prima che il vuoto venga interrotto.

Come Ottenere un Ambiente Veramente Inerte

Poiché un vuoto perfetto è impraticabile, l'obiettivo è creare un ambiente sufficientemente inerte utilizzando una combinazione di tecniche.

Utilizzare un Riempimento di Gas Inerte

Una procedura comune e altamente efficace prevede la creazione di un vuoto parziale per rimuovere la maggior parte dell'aria e quindi il riempimento della camera con un gas inerte ad alta purezza, come argon o azoto. Questo crea una pressione positiva di un gas non reattivo, che è spesso più pratico ed economico che inseguire un vuoto ultra-alto.

Implementare Cicli di Bruciatura e Pulizia Adeguati

Per combattere il degassamento, i forni dovrebbero essere sottoposti a regolari cicli di pulizia ad alta temperatura a vuoto per bruciare i contaminanti accumulati. Per carichi sensibili, un ciclo preliminare di "cottura" a una temperatura inferiore può essere utilizzato per eliminare l'umidità e i gas adsorbiti prima dell'inizio del processo di riscaldamento principale.

Mantenere un'Integrità Impeccabile del Forno

Il passo più fondamentale è assicurarsi che il forno stesso sia in condizioni ottimali. Ciò implica l'ispezione e la manutenzione regolari di tutte le guarnizioni, le sigillature e le superfici della camera per ridurre al minimo le perdite e le potenziali fonti di degassamento.

Fare la Scelta Giusta per il Tuo Processo

- Se il tuo obiettivo principale è il trattamento termico generale: Un vuoto parziale seguito da un riempimento di gas inerte è tipicamente il metodo più robusto ed economico per prevenire l'ossidazione.

- Se il tuo obiettivo principale è la brasatura ad alta purezza o la lavorazione di leghe sensibili: È necessario un vuoto più profondo combinato con rigorosi controlli di processo e un ciclo di cottura preliminare per minimizzare tutte le fonti di contaminazione.

- Se stai costantemente combattendo l'ossidazione: Concentrati prima sulla manutenzione del forno e sulla rilevazione delle perdite, poiché una camera compromessa è la causa più comune di fallimento.

In definitiva, comprendere la qualità della tua atmosfera è più importante che semplicemente ottenere un vuoto.

Tabella Riepilogativa:

| Fattore | Impatto sulla Prevenzione dell'Ossidazione |

|---|---|

| Livello di Vuoto | Rimuove l'ossigeno in massa ma può lasciare gas residui |

| Degassamento | Rilascia contaminanti come vapore acqueo e gas |

| Perdite | Consente all'ossigeno atmosferico di entrare nel tempo |

| Riempimento di Gas Inerte | Crea pressione positiva con gas non reattivi per una migliore protezione |

| Manutenzione | Garantisce l'integrità della sigillatura e riduce le fonti di contaminazione |

Hai problemi con l'ossidazione nei tuoi processi di forno? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. Con eccezionale R&D e produzione interna, offriamo un'approfondita personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo un controllo preciso dell'atmosfera e una maggiore protezione dei materiali. Contattaci oggi per ottimizzare la configurazione del tuo forno e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi