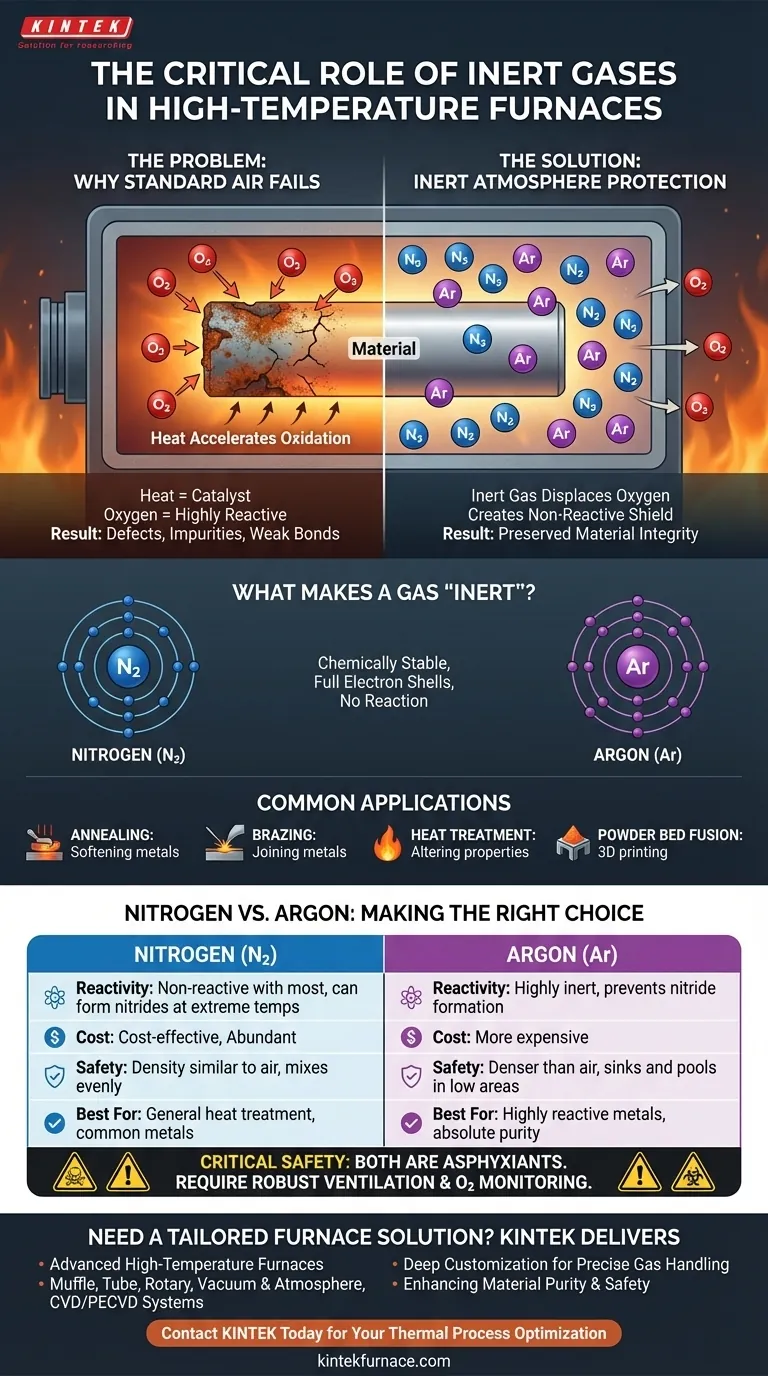

I gas inerti vengono utilizzati nei forni ad alta temperatura per creare un'atmosfera protettiva e non reattiva attorno al materiale in lavorazione. Questo scudo gassoso sposta l'ossigeno e altri elementi reattivi presenti nell'aria, che altrimenti causerebbero ossidazione dannosa, contaminazione e indesiderate alterazioni chimiche a temperature elevate.

La sfida fondamentale nella lavorazione ad alta temperatura è che il calore accelera le reazioni chimiche indesiderate, principalmente con l'ossigeno. L'uso di un gas inerte come l'azoto o l'argon non consiste nell'aggiungere qualcosa al processo, ma nel rimuovere l'elemento reattivo, l'ossigeno, per preservare l'integrità del materiale.

Il Problema: Perché un'atmosfera standard non è sufficiente

Quando i materiali vengono riscaldati in aria normale, il processo stesso può diventare fonte di difetti. Questo è un problema critico in settori come l'aerospaziale e la produzione, dove le proprietà dei materiali devono essere precise.

Il Calore come Catalizzatore Indesiderato

Le alte temperature agiscono come un potente catalizzatore per le reazioni chimiche. A temperatura ambiente, molti materiali sono stabili all'aria, ma una volta riscaldati in un forno, i loro atomi si caricano di energia e hanno molte più probabilità di legarsi con gli elementi circostanti.

Il Ruolo dell'Ossigeno nell'Ossidazione

L'ossigeno è altamente reattivo, specialmente ad alte temperature. Quando un metallo o un altro materiale caldo è esposto all'ossigeno, forma rapidamente ossidi sulla superficie. Questo è lo stesso processo di base della ruggine, ma avviene in minuti o secondi anziché in anni.

L'Impatto sull'Integrità del Materiale

Questa ossidazione compromette la qualità del materiale. Può creare uno strato superficiale fragile, introdurre impurità nella lega, indebolire i legami strutturali in processi come la brasatura e, in definitiva, causare il cedimento del pezzo finito.

La Soluzione: Creare un'Atmosfera Inerte Controllata

Per prevenire queste reazioni distruttive, la camera del forno viene spurgata dall'aria e riempita con un gas che non parteciperà ad alcuna reazione chimica.

Cosa Rende un Gas "Inerte"?

I gas inerti, come l'azoto e l'argon, sono chimicamente stabili perché i loro gusci elettronici più esterni sono pieni. Non hanno tendenza a condividere, guadagnare o perdere elettroni, il che significa che non reagiranno con altri elementi, anche sotto intenso calore.

Come il Gas Inerte Protegge il Materiale

Il gas inerte viene utilizzato per spostare fisicamente tutto l'ossigeno e l'umidità dalla camera del forno. Inondando l'ambiente con un gas non reattivo, il materiale riscaldato viene efficacemente schermato. Semplicemente non rimane ossigeno con cui reagire.

Applicazioni Comuni

Questa tecnica è essenziale per processi termici sensibili in cui la purezza del materiale è fondamentale. Le applicazioni chiave includono:

- Ricottura: Ammorbidire i metalli per migliorarne la duttilità.

- Brasatura: Unire due pezzi di metallo con un materiale d'apporto.

- Trattamento Termico: Modificare le proprietà fisiche e chimiche di un materiale.

- Fusione a Letto di Polvere: Stampa 3D con polveri metalliche.

Comprendere i Compromessi: Azoto vs. Argon

Sebbene entrambi siano inerti, la scelta tra azoto e argon dipende dalla sensibilità del materiale, dai costi e dai fattori di sicurezza.

Azoto: Il Cavallo di Battaglia Conveniente

L'azoto ($\text{N}_2$) è il gas inerte più comunemente usato nei forni perché è abbondante e relativamente economico. Previene efficacemente l'ossidazione per un'ampia gamma di metalli e processi comuni.

Argon: Lo Specialista per l'Alta Purezza

L'argon ($\text{Ar}$) è significativamente più inerte dell'azoto. Sebbene l'azoto sia non reattivo con la maggior parte dei materiali, può reagire con alcuni metalli altamente sensibili a temperature estreme per formare nitruri. Per materiali come il titanio o alcuni acciai inossidabili, è necessario l'argon per garantire una purezza assoluta.

Considerazioni Critiche sulla Sicurezza

Entrambi i gas sono atossici, ma sono asfissianti. Possono uccidere spostando l'ossigeno in uno spazio confinato, e questo pericolo deve essere gestito con attenzione.

Le loro proprietà fisiche creano rischi diversi. L'argon è più denso dell'aria e tende a depositarsi, creando piscine invisibili e povere di ossigeno nelle aree basse di un impianto. L'azoto ha una densità simile all'aria e si mescola in modo più uniforme, riducendo i livelli di ossigeno in tutta una stanza scarsamente ventilata. Una ventilazione adeguata e il monitoraggio continuo dell'ossigeno sono requisiti di sicurezza non negoziabili.

Fare la Scelta Giusta per il Tuo Processo

La tua scelta tra azoto e argon dipende interamente dai requisiti del tuo materiale, dal budget e dai protocolli di sicurezza.

- Se la tua attenzione principale è il trattamento termico generale e l'efficienza dei costi: L'azoto è tipicamente la scelta superiore per prevenire l'ossidazione di base nella maggior parte dei metalli comuni.

- Se la tua attenzione principale è la lavorazione di metalli altamente reattivi o il garantire una purezza assoluta: L'argon è necessario per prevenire anche la minima formazione di nitruri e garantire la massima integrità del materiale.

- Se la tua attenzione principale è la sicurezza (come dovrebbe essere sempre): Devi implementare una ventilazione robusta e un monitoraggio continuo dell'ossigeno, tenendo conto dei diversi comportamenti fisici di azoto e argon.

Comprendendo questi principi, puoi garantire sia la qualità del tuo prodotto che la sicurezza del tuo team.

Tabella Riassuntiva:

| Aspetto | Azoto | Argon |

|---|---|---|

| Reattività | Non reattivo con la maggior parte dei materiali | Altamente inerte, previene la formazione di nitruri |

| Costo | Conveniente e abbondante | Più costoso |

| Sicurezza | Densità simile all'aria, si mescola uniformemente | Più denso dell'aria, si deposita e si accumula |

| Ideale per | Trattamento termico generale, metalli comuni | Metalli altamente reattivi, purezza assoluta |

Hai bisogno di una soluzione per forni su misura per le tue esigenze di gas inerte? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire forni ad alta temperatura avanzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono una gestione precisa dei gas inerti per soddisfare le tue esigenze sperimentali uniche, migliorando la purezza e la sicurezza del materiale. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio