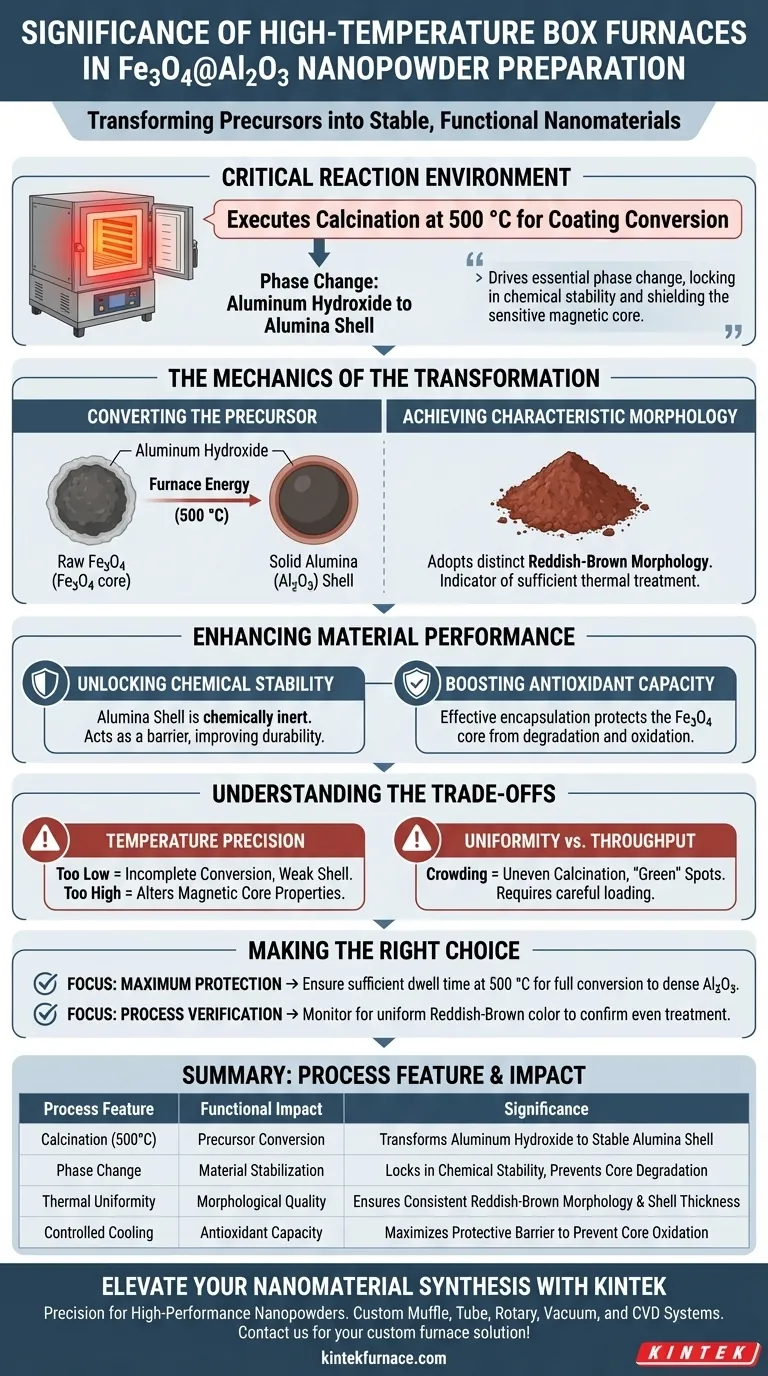

Il forno a scatola ad alta temperatura da laboratorio funge da ambiente di reazione critico per trasformare le materie prime precursori in nanopolveri funzionali di Fe3O4@Al2O3. Nello specifico, viene utilizzato per eseguire un processo di calcinazione a temperature intorno ai 500 °C, necessario per convertire il rivestimento sul nucleo magnetico in un guscio stabile di allumina.

Mantenendo un ambiente termico costante, il forno guida il cambiamento di fase essenziale dall'idrossido di alluminio all'allumina. Questa trasformazione è la chiave per bloccare la stabilità chimica e la resistenza all'ossidazione, proteggendo efficacemente il nucleo magnetico sensibile dal degrado.

La Meccanica della Trasformazione

Conversione del Precursore

La funzione principale del forno in questa applicazione è facilitare la calcinazione.

A temperature come 500 °C, il forno fornisce l'energia necessaria per alterare chimicamente i componenti precursori. Nello specifico, converte lo strato di idrossido di alluminio rivestito sul nucleo magnetico in un guscio solido di allumina (Al2O3).

Ottenimento della Morfologia Caratteristica

Il trattamento termico non serve solo a indurire il materiale; definisce il suo aspetto fisico.

Dopo il processo di calcinazione, la nanopolvere assume una distinta morfologia marrone-rossastra. Questo cambiamento visivo serve come indicatore che il trattamento termico è stato sufficiente a effettuare le necessarie modifiche chimiche.

Miglioramento delle Prestazioni del Materiale

Sblocco della Stabilità Chimica

Il risultato più significativo dell'uso del forno a scatola è il miglioramento della durabilità del materiale.

Il guscio di allumina formato durante il riscaldamento è chimicamente inerte. Questo guscio agisce come una barriera, migliorando significativamente la stabilità chimica della nanopolvere finale rispetto al precursore non trattato.

Aumento della Capacità Antiossidante

La protezione del materiale del nucleo è fondamentale nelle applicazioni magnetiche.

Il trattamento termico assicura che il guscio di allumina incapsuli efficacemente il nucleo di Fe3O4. Ciò aumenta la capacità antiossidante del materiale, impedendo al nucleo magnetico di degradarsi o ossidarsi quando esposto ad ambienti esterni.

Comprendere i Compromessi

Precisione della Temperatura

Mentre il forno consente la reazione, il controllo della temperatura è non negoziabile.

Se la temperatura è troppo bassa, la conversione dall'idrossido di alluminio all'allumina sarà incompleta, con conseguente guscio debole. Al contrario, temperature eccessive potrebbero potenzialmente alterare le proprietà magnetiche del nucleo di Fe3O4 stesso.

Uniformità vs. Produttività

I forni a scatola sono eccellenti per la lavorazione a lotti, ma richiedono un caricamento attento per garantire una distribuzione uniforme del calore.

Sovraffollare il forno può portare a una calcinazione non uniforme. Ciò si traduce in punti "verdi" (non processati) all'interno del lotto di polvere in cui il guscio protettivo non si forma correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue nanopolveri di Fe3O4@Al2O3, devi allineare le impostazioni del tuo forno con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la massima protezione: Assicurati che il tempo di permanenza a 500 °C sia sufficiente per convertire completamente tutto l'idrossido di alluminio in una densa barriera di Al2O3.

- Se il tuo obiettivo principale è la verifica del processo: Monitora il prodotto finale per un colore marrone-rossastro uniforme per confermare che il trattamento termico sia stato applicato uniformemente in tutto il lotto.

Il forno a scatola ad alta temperatura non è solo un riscaldatore; è lo strumento che stabilizza il tuo materiale e ne definisce la durata.

Tabella Riassuntiva:

| Caratteristica del Processo | Impatto Funzionale | Significato nella Preparazione di Fe3O4@Al2O3 |

|---|---|---|

| Calcinazione (500°C) | Conversione del Precursore | Trasforma l'idrossido di alluminio in un guscio stabile di allumina (Al2O3). |

| Cambiamento di Fase | Stabilizzazione del Materiale | Blocca la stabilità chimica e previene il degrado del nucleo magnetico. |

| Uniformità Termica | Qualità Morfologica | Garantisce una morfologia marrone-rossastra costante e uno spessore uniforme del guscio. |

| Raffreddamento Controllato | Capacità Antiossidante | Massimizza la barriera protettiva per prevenire l'ossidazione del nucleo. |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione è la differenza tra un lotto fallito e una nanopolvere ad alte prestazioni. KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD leader del settore, ingegnerizzati per fornire l'uniformità di temperatura esatta richiesta per la calcinazione di Fe3O4@Al2O3.

Supportati da R&S e produzione esperte, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Assicurati la stabilità e la capacità antiossidante dei tuoi materiali con attrezzature progettate per l'eccellenza.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata con i nostri esperti tecnici!

Guida Visiva

Riferimenti

- Behrooz Maleki, Sahar Peiman. Magnetic polymeric ionic liquid for both catalysis application and magnetic solid phase extraction approach. DOI: 10.1038/s41598-025-86751-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a muffola nella SHS dell'ortosilicato di litio? Accensione termica efficiente spiegata

- Qual è il ruolo di una muffola ad alta temperatura nel trattamento dei nanofili di Mn3O4? Ottimizzare la stabilità di fase

- Qual è uno svantaggio dei forni a muffola relativo alla sostituzione degli elementi riscaldanti? Costi elevati e tempi di inattività spiegati

- A cosa serve un forno a muffola? Ottenere una lavorazione pura e ad alta temperatura

- Perché è necessario un forno a muffola ad alta temperatura per la sintesi di SiO2@CuO/g-C3N4? Ottenere una trasformazione di fase di precisione

- Quale ruolo svolge un forno a muffola nel post-trattamento dei catalizzatori a base di cobalto? Ottimizzare la purezza di fase tramite ricottura

- Perché i forni a crogiolo possono essere inefficienti? Alti costi operativi dovuti alla bassa efficienza termica

- Qual è la funzione specifica di un forno a muffola nella produzione di biochar da paglia di riso? Spiegazione dei ruoli chiave della pirolisi