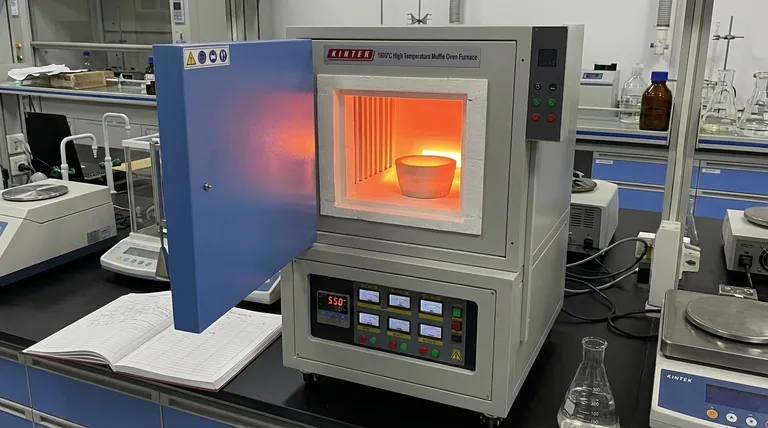

Il forno a muffola ad alta temperatura funge da camera di reazione precisa per creare la struttura cristallina finale del catalizzatore. Fornisce un ambiente termico stabile di 550°C necessario per guidare la policondensazione della melamina in nitruro di carbonio grafite (g-C3N4) trasformando contemporaneamente i precursori di rame in CuO monoclinico attivo. Senza questo specifico trattamento termico, il materiale rimarrebbe una miscela di precursori inattivi anziché un'eterostruttura ternaria funzionale.

Concetto chiave Il forno a muffola non è un semplice strumento di essiccazione; è un architetto strutturale. Orchestra una rampa termica controllata che garantisce il legame chimico, l'incapsulamento e la trasformazione di fase ordinata necessari per stabilizzare i siti attivi del catalizzatore sul supporto.

Guidare le trasformazioni di fase essenziali

Creazione dello scheletro fotoattivo

La funzione principale del forno in questa fase è facilitare la policondensazione termica.

A 550°C, il precursore di melamina subisce un complesso riarrangiamento chimico. Questa reazione costruisce il reticolo di nitruro di carbonio grafite (g-C3N4), responsabile della capacità del catalizzatore di rispondere alla luce visibile.

Attivazione dei componenti metallici

Contemporaneamente, il forno converte i componenti di rame nella loro forma attiva.

Il calore guida la trasformazione dei precursori di rame in CuO monoclinico. Questa specifica fase cristallina è essenziale per la reattività chimica del catalizzatore e lavora in tandem con lo strato di g-C3N4.

Ingegnerizzazione dell'eterostruttura

Ancoraggio dei siti attivi

Il trattamento termico va oltre la semplice conversione; integra fisicamente i componenti.

Il calore facilita l'ancoraggio sicuro delle particelle di CuO sul supporto di SiO2. Questo crea una base robusta che impedisce ai siti metallici attivi di lisciviare o staccarsi durante l'uso.

Il processo di incapsulamento

L'ambiente del forno garantisce la costruzione ordinata di un'eterostruttura ternaria.

Man mano che si forma il g-C3N4, incapsula l'assemblaggio CuO/SiO2. Questo effetto di avvolgimento protegge i centri attivi e migliora l'interazione tra i diversi strati del catalizzatore.

Il ruolo critico della velocità di riscaldamento

Prevenzione dei difetti strutturali

La "velocità di rampa", ovvero la velocità con cui il forno si riscalda, è importante quanto la temperatura finale.

Il riferimento primario specifica una velocità di riscaldamento precisa di 5°C al minuto. Questo ritmo controllato previene shock termici, consentendo all'eterostruttura complessa di assemblarsi in modo ordinato e privo di difetti.

Garantire la coerenza del lotto

Un forno a muffola di alta qualità mantiene un campo termico stabile in tutta la camera.

Questa stabilità elimina i "punti freddi" che potrebbero portare a reazioni incomplete. Garantisce che ogni grammo del lotto di catalizzatore subisca la stessa identica trasformazione di fase, garantendo prestazioni costanti.

Comprendere i compromessi

Tempo di processo vs. Qualità del cristallo

La necessità di una velocità di rampa lenta (5°C/min) e di un riscaldamento prolungato (spesso diverse ore) rende questo un processo che richiede tempo.

Affrettare questa fase aumentando la velocità di riscaldamento per risparmiare tempo è un errore comune. Spesso porta a strutture disordinate o a un incapsulamento incompleto, degradando significativamente le prestazioni catalitiche.

Consumo energetico

Mantenere 550°C per periodi prolungati richiede un significativo apporto energetico.

Sebbene necessario per la sintesi di SiO2@CuO/g-C3N4, questo costo energetico deve essere considerato nella scalabilità della produzione del catalizzatore. Il compromesso è un catalizzatore ad alte prestazioni rispetto a costi operativi più elevati.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo trattamento termico per la sintesi di SiO2@CuO/g-C3N4, dai priorità ai tuoi parametri in base al risultato desiderato:

- Se la tua attenzione principale è la stabilità strutturale: aderisci rigorosamente alla velocità di rampa di 5°C/min per garantire che il CuO sia saldamente ancorato e completamente incapsulato.

- Se la tua attenzione principale è l'efficienza fotocatalitica: verifica che il forno possa mantenere una temperatura precisa di 550°C senza fluttuazioni per massimizzare la cristallinità del g-C3N4 sensibile alla luce visibile.

La precisione nell'ambiente termico fa la differenza tra una miscela sciolta di sostanze chimiche e un catalizzatore unificato e ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Specifiche | Ruolo nella sintesi del catalizzatore |

|---|---|---|

| Temp. target | 550°C | Facilita la policondensazione termica della melamina in g-C3N4 |

| Velocità di riscaldamento | 5°C/min | Previene difetti strutturali e garantisce un assemblaggio ordinato |

| Atmosfera | Aria stabile/statica | Guida la trasformazione dei precursori in CuO monoclinico attivo |

| Obiettivo del processo | Eterostruttura | Ancora i siti attivi sul supporto SiO2 e garantisce l'incapsulamento |

Migliora la tua sintesi di materiali con la precisione KINTEK

Non lasciare che ambienti termici instabili compromettano le prestazioni del tuo catalizzatore. KINTEK fornisce sistemi di forni a muffola e ad alta temperatura leader del settore, progettati per le rigorose esigenze della scienza dei materiali.

Perché scegliere KINTEK per il tuo laboratorio?

- Stabilità termica impareggiabile: elimina i punti freddi per garantire una coerenza del lotto al 100%.

- Controllo di precisione: padroneggia le tue velocità di rampa di 5°C/min con controller programmabili avanzati.

- Soluzioni versatili: dai forni a muffola e a tubo ai sistemi sottovuoto e CVD, le nostre attrezzature sono completamente personalizzabili per le tue esigenze uniche di ricerca e sviluppo.

Contatta KINTEK oggi stesso per consultare il nostro team di esperti R&D e trovare la soluzione ad alta temperatura perfetta per il successo del tuo laboratorio.

Riferimenti

- Ternary SiO2@CuO/g-C3N4 Nanoparticles for Solar-Driven Photoelectrocatalytic CO2-to-Fuel Conversion. DOI: 10.3390/catal15090892

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché utilizzare un forno a muffola per il sol-gel di TiO2? Ottenere un controllo preciso della fase e della purezza

- Perché il riscaldamento controllato e costante è importante in un forno a muffola? Garantire risultati affidabili nel tuo laboratorio

- In che modo i forni elettrici supportano la sostenibilità ambientale? Raggiungere emissioni zero in loco e produzione ecologica

- Quali misure di preparazione alle emergenze dovrebbero essere adottate durante l'uso di un forno a muffola? Garantire la sicurezza e prevenire i pericoli

- Quali sono alcune applicazioni comuni dei forni a scatola? Soluzioni versatili per il trattamento termico dei metalli e la lavorazione dei materiali

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella sintesi di Cu/CuFeO2? Padronanza della Trasformazione di Fase

- In che modo un forno a muffola integrato con un'alimentazione di gas azoto facilita la preparazione del biochar?

- Come influisce il controllo della temperatura del forno a muffola sulla cenere di bagassa ad alta attività? Padroneggia la tua precisione di calcinazione